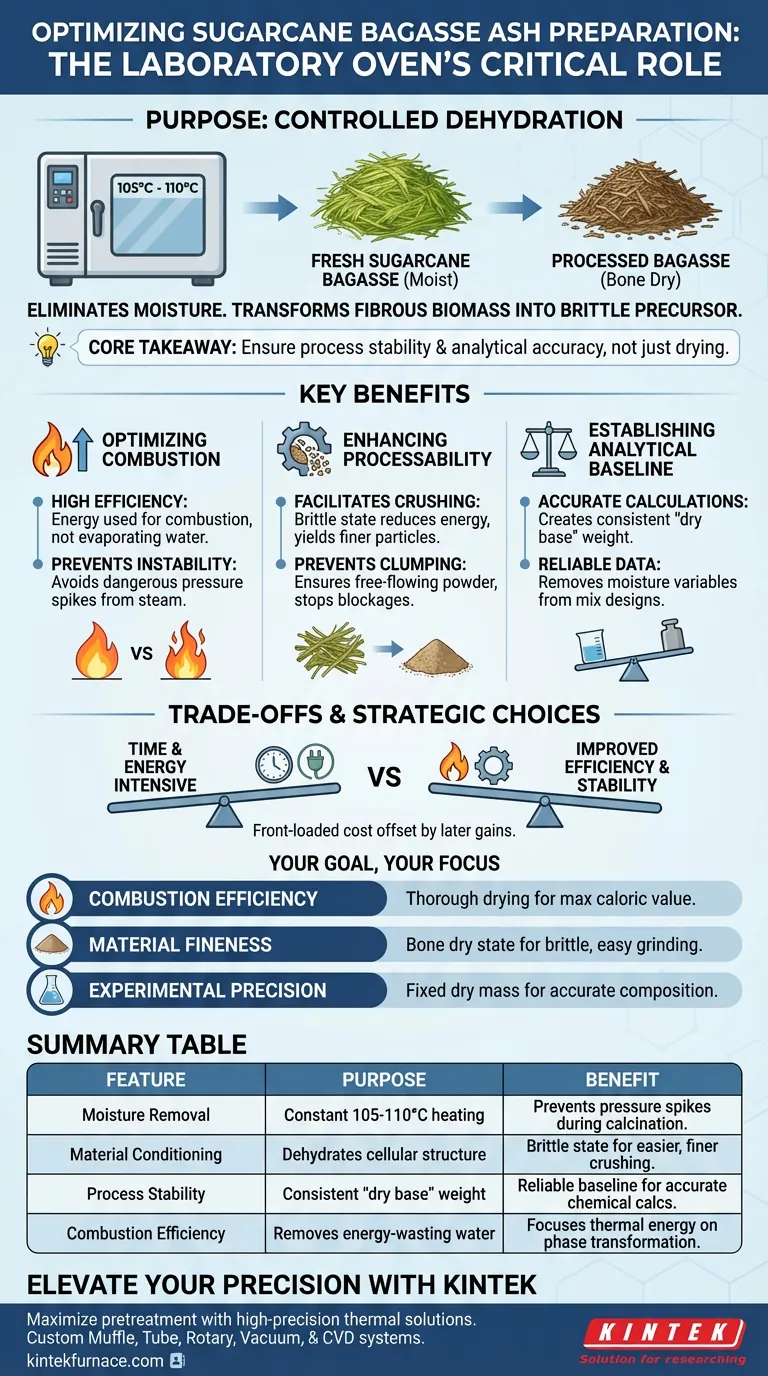

El propósito principal de un horno de laboratorio en este contexto es proporcionar un ambiente controlado de temperatura constante, típicamente entre 105 °C y 110 °C, para eliminar completamente la humedad del bagazo fresco de caña de azúcar. Este paso de deshidratación es un requisito previo para el procesamiento posterior, asegurando que la biomasa esté preparada física y químicamente para la combustión a alta temperatura y el triturado mecánico.

Conclusión Clave Utilice el horno de laboratorio no solo para secar el material, sino para alterar fundamentalmente su estado físico. Al eliminar el agua libre y adsorbida, transforma la biomasa fibrosa en un precursor quebradizo y combustible, asegurando la estabilidad del proceso y la precisión analítica en las etapas posteriores.

Optimización de la Combustión y la Estabilidad Térmica

La función más crítica del horno es preparar el material para el calor intenso de la calcinación o carbonización.

Garantía de Alta Eficiencia de Combustión

La biomasa húmeda es energéticamente costosa de quemar.

Al eliminar la humedad de antemano, se asegura que la energía aplicada durante las etapas de alta temperatura se utilice para la combustión y la transformación de fases, en lugar de desperdiciarse en la evaporación del agua.

Esto mejora la eficiencia general del ciclo térmico.

Prevención de la Inestabilidad del Proceso

La rápida evaporación durante el procesamiento a alta temperatura puede ser peligrosa o disruptiva.

Si el bagazo retiene humedad al ingresar a una etapa de pre-carbonización, el agua se convierte instantáneamente en vapor, causando fluctuaciones de presión.

El secado en horno elimina el agua libre y adsorbida suavemente, previniendo estos picos y manteniendo la integridad de la combustión.

Mejora de la Procesabilidad del Material

El bagazo fresco de caña de azúcar es naturalmente fibroso y resistente, lo que presenta desafíos para el procesamiento mecánico. El horno sirve como una herramienta de acondicionamiento para cambiar estas características físicas.

Facilitación del Proceso de Trituración

Para producir ceniza, el bagazo a menudo necesita ser molido hasta obtener un polvo.

El secado deshidrata la estructura celular del bagazo, transformándolo de un material duro y fibroso a un sólido quebradizo.

Esta fragilidad reduce significativamente la energía mecánica requerida para triturar el material y resulta en un tamaño de partícula más fino y consistente.

Prevención de la Aglomeración de Partículas

La humedad actúa como un agente aglutinante para los polvos.

Si el bagazo no se seca completamente, el polvo resultante puede aglomerarse o apelmazarse durante la molienda.

Un ciclo de secado dedicado asegura que el material permanezca libremente fluible, evitando obstrucciones en el equipo de molienda.

Establecimiento de una Línea Base Analítica Fiable

Más allá del procesamiento físico, el horno de laboratorio garantiza que sus datos científicos sigan siendo válidos.

Habilitación de Cálculos Químicos Precisos

El contenido de humedad en la biomasa fresca fluctúa según el almacenamiento y la humedad.

El secado crea un peso constante de "base seca".

Esto asegura que los cálculos para la impregnación de reactivos químicos o los diseños de mezclas se basen en la masa real del bagazo, no en el peso variable del agua que contiene.

Comprensión de las Compensaciones

Si bien es esencial, la fase de secado introduce restricciones específicas que deben gestionarse.

Intensidad de Tiempo vs. Rendimiento

Los protocolos estándar a menudo requieren tiempos de secado de hasta 24 horas para asegurar una eliminación completa de la humedad.

Esto crea un cuello de botella en la línea de producción; apresurar este paso resulta en un secado incompleto, lo que compromete todas las etapas posteriores.

Consumo de Energía

Mantener una temperatura constante (por ejemplo, 105 °C) durante períodos prolongados consume una cantidad significativa de energía eléctrica.

Sin embargo, este costo de energía "pre-cargado" generalmente se compensa con la mayor eficiencia y estabilidad de los procesos de combustión a alta temperatura posteriores.

Tomando la Decisión Correcta para su Objetivo

El papel del horno de laboratorio cambia ligeramente dependiendo de sus métricas de éxito específicas.

- Si su enfoque principal es la Eficiencia de Combustión: Priorice el secado completo para asegurar el máximo valor calórico y minimizar la pérdida de calor durante la calcinación.

- Si su enfoque principal es la Finura del Material: Asegúrese de que el bagazo alcance un estado "completamente seco" para maximizar la fragilidad para una molienda más fácil y fina.

- Si su enfoque principal es la Precisión Experimental: Utilice el horno para establecer una masa seca fija, eliminando las variables de humedad de sus cálculos de composición química.

Una fase de secado estrictamente controlada es la base invisible de la producción de cenizas de bagazo de caña de azúcar de alta calidad.

Tabla Resumen:

| Característica | Propósito en el Pretratamiento | Beneficio para la Preparación de Cenizas |

|---|---|---|

| Eliminación de Humedad | Calentamiento constante a 105 °C-110 °C | Elimina el agua para prevenir picos de presión durante la calcinación. |

| Acondicionamiento del Material | Deshidrata las estructuras celulares fibrosas | Transforma la biomasa en un estado quebradizo para una trituración más fácil y fina. |

| Estabilidad del Proceso | Asegura un peso constante de "base seca" | Proporciona una línea base fiable para cálculos químicos precisos. |

| Eficiencia de Combustión | Elimina el agua que consume energía | Enfoca la energía térmica en la combustión y la transformación de fases. |

Mejore la Precisión de su Procesamiento de Biomasa

Maximice la eficiencia de su pretratamiento de laboratorio con las soluciones térmicas de alta precisión de KINTEK. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas avanzados de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos especializados de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer las necesidades únicas de deshidratación y calcinación de su investigación.

Ya sea que esté preparando cenizas de bagazo de caña de azúcar o desarrollando materiales avanzados, nuestro equipo garantiza la estabilidad térmica y la precisión analítica que su proyecto exige. ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Partial Replacement of Cement with Bagasse Ash in Concrete. DOI: 10.55041/ijsrem44544

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona el sodio metálico como fundente? Mejora la síntesis de Sr-Ge-N con dinámicas de fase líquida

- ¿Por qué es necesario el análisis termogravimétrico (TGA) para el carbono duro modificado? Optimizar la estabilidad y la composición

- ¿Qué papel juega el equipo de proceso de fluoración en el pretratamiento de sales LiF-BeF2? Garantizar sustratos de alta pureza

- ¿Cómo mejoran los sistemas de oxidación superficial el rendimiento de la interfaz de las fibras grafitizadas? Maximizar la resistencia del compuesto

- ¿Cuál es la función de un reactor de alta presión en la carbonización hidrotermal? Domina la eficiencia de conversión de biomasa

- ¿Por qué son necesarios los materiales resistentes a la corrosión para los sistemas de gasificación que procesan PET o PVC? Garantizar la seguridad del sistema

- ¿Cuál es la temperatura de cocción para la sinterización? Una guía de rangos específicos de materiales

- ¿Cuál es la función de una mezcla de gases de CO al 1% y Argón al 99%? Proteger los experimentos de equilibrio de fases de la oxidación