El procesamiento de plásticos PET y PVC desencadena la liberación de gases corrosivos, específicamente cloruro de hidrógeno (HCl), durante la descomposición a alta temperatura. Estos gases atacan agresivamente los materiales estándar del reactor como el acero al carbono y el acero inoxidable, lo que hace necesario el uso de aleaciones especializadas resistentes a la corrosión o revestimientos para prevenir fallos catastróficos del equipo.

Cuando se exponen al intenso calor de la gasificación, los plásticos como el PET y el PVC se descomponen y liberan subproductos ácidos que degradan rápidamente los metales estándar. El uso de materiales de alta resistencia a la corrosión no es opcional; es un requisito crítico para garantizar la integridad estructural, la seguridad y la vida útil operativa del sistema de gasificación.

La química de la descomposición

La liberación de cloruro de hidrógeno (HCl)

Los polímeros como el cloruro de polivinilo (PVC) y el tereftalato de polietileno (PET) contienen componentes químicos específicos que reaccionan bajo el calor. Cuando estos plásticos se someten a la descomposición a alta temperatura requerida para la gasificación, liberan cloruro de hidrógeno (HCl). Este gas es altamente reactivo y forma un entorno corrosivo dentro del reactor.

El entorno térmico

El proceso de gasificación requiere inherentemente temperaturas extremas para descomponer la materia prima. Esta alta energía térmica actúa como un catalizador, intensificando la agresividad química de los gases liberados. El entorno se vuelve mucho más destructivo de lo que sería a temperaturas ambiente.

El impacto en el equipo estándar

Vulnerabilidad de los aceros estándar

Los materiales de construcción comunes, incluido el acero al carbono y el acero inoxidable estándar, son fundamentalmente inadecuados para este entorno químico específico. Si bien son efectivos para muchas aplicaciones, carecen de la resistencia química para soportar el ataque ácido concentrado.

Erosión rápida del material

La presencia de HCl provoca una grave erosión de las paredes del reactor. Este no es un proceso cosmético lento; es una degradación rápida de la estructura física del material. Con el tiempo, esta erosión compromete la barrera de presión del recipiente.

Ingeniería para la longevidad y la seguridad

Uso de aleaciones especiales

Para contrarrestar los efectos del HCl, los sistemas de gasificación deben construirse con aleaciones especiales de alta resistencia a la corrosión. Estos materiales están formulados específicamente para mantener su integridad estructural incluso cuando se exponen a gases ácidos a altas temperaturas.

Implementación de revestimientos protectores

Además de la construcción de aleaciones sólidas, los sistemas pueden utilizar revestimientos especializados. Estos actúan como una barrera protectora, aislando la carcasa estructural del reactor del entorno corrosivo interior. Esto es esencial para garantizar la vida útil operativa del equipo.

Comprender las compensaciones

Costo inicial frente a costo total de propiedad

Las aleaciones de alta resistencia a la corrosión y los revestimientos especializados representan una inversión inicial significativa en comparación con el acero estándar. Sin embargo, intentar reducir costos utilizando materiales inferiores es una falsa economía. El resultado será inevitablemente un fallo rápido del equipo y costosos tiempos de inactividad.

Implicaciones de mantenimiento

Incluso con materiales resistentes, el procesamiento de materias primas corrosivas como PET y PVC añade complejidad al mantenimiento. Los operadores deben permanecer vigilantes, ya que las consecuencias de una brecha en el revestimiento o un fallo de la aleación son graves debido a la toxicidad y el calor de los gases involucrados.

Garantizar la integridad del sistema en la gasificación de plásticos

Seleccionar los materiales adecuados es el factor más importante en el diseño de una planta de gasificación de PET/PVC viable. No tener en cuenta la producción de HCl es una causa principal de fallo del sistema.

- Si su principal objetivo es la Continuidad Operativa: Especifique aleaciones o revestimientos de alta calidad de inmediato para prevenir la erosión rápida que conduce a paradas no programadas.

- Si su principal objetivo es la Seguridad: Trate la contención del gas HCl como un parámetro de seguridad crítico; no se puede confiar en el acero estándar para prevenir fugas en este entorno.

Al tener en cuenta la realidad química de la descomposición de PET y PVC, protege tanto su inversión de capital como a su personal operativo.

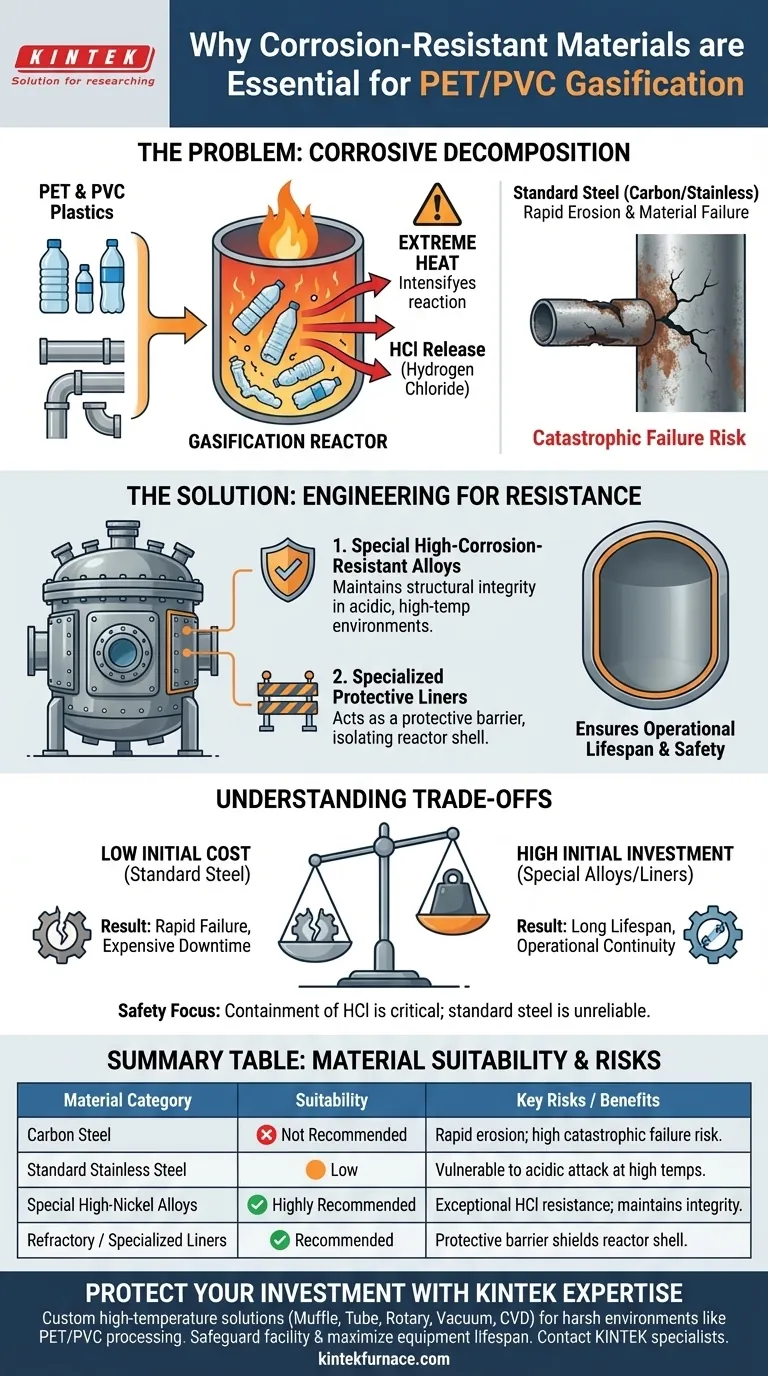

Tabla resumen:

| Categoría de material | Idoneidad para gasificación de PET/PVC | Riesgos / Beneficios clave |

|---|---|---|

| Acero al carbono | No recomendado | Erosión rápida; alto riesgo de fallo catastrófico por HCl. |

| Acero inoxidable estándar | Bajo | Vulnerable al ataque ácido a altas temperaturas. |

| Aleaciones especiales de alto contenido de níquel | Muy recomendado | Resistencia excepcional al HCl; mantiene la integridad estructural. |

| Revestimientos refractarios / especializados | Recomendado | Actúa como barrera protectora para proteger la carcasa del reactor. |

Proteja su inversión con la experiencia de KINTEK

No permita que la corrosión ácida comprometa sus operaciones de gasificación. KINTEK ofrece soluciones de laboratorio avanzadas de alta temperatura respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestro equipo es totalmente personalizable para resistir los entornos químicos más hostiles, incluido el procesamiento de PET y PVC.

Asegure sus instalaciones y maximice la vida útil del equipo hoy mismo. Póngase en contacto con nuestros especialistas técnicos para hablar sobre sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es necesaria la precalcinación de CaO, Al2O3 y V2O5? Lograr precisión estequiométrica en muestras de escoria

- ¿Cuál es el papel de los termómetros industriales en el monitoreo del estrés térmico? Garantice la seguridad a través de datos de alta precisión

- ¿Cuál es el propósito de usar un horno de secado de grado industrial para calentar muestras de madera a 103 °C? Mejorar la impregnación de resina

- ¿Cuál es la necesidad de la calcinación a alta temperatura? Desbloquee el rendimiento del catalizador con un tratamiento térmico de precisión

- ¿Por qué es necesaria una estructura de ensamblaje simétrica para el laminado en caliente de placas revestidas de titanio-acero? Lograr planitud

- ¿Cuál es el propósito del calentamiento secundario a 200 grados Celsius para aleaciones Ge-S-Cd? Asegurar Muestras Libres de Estrés

- ¿Por qué la precisión del control de temperatura es fundamental para la pseudocementación del acero para engranajes? Garantizar resultados microestructurales válidos

- ¿Por qué las materias primas se compactan en briquetas para la reducción carbotérmica al vacío? Optimice su producción de magnesio