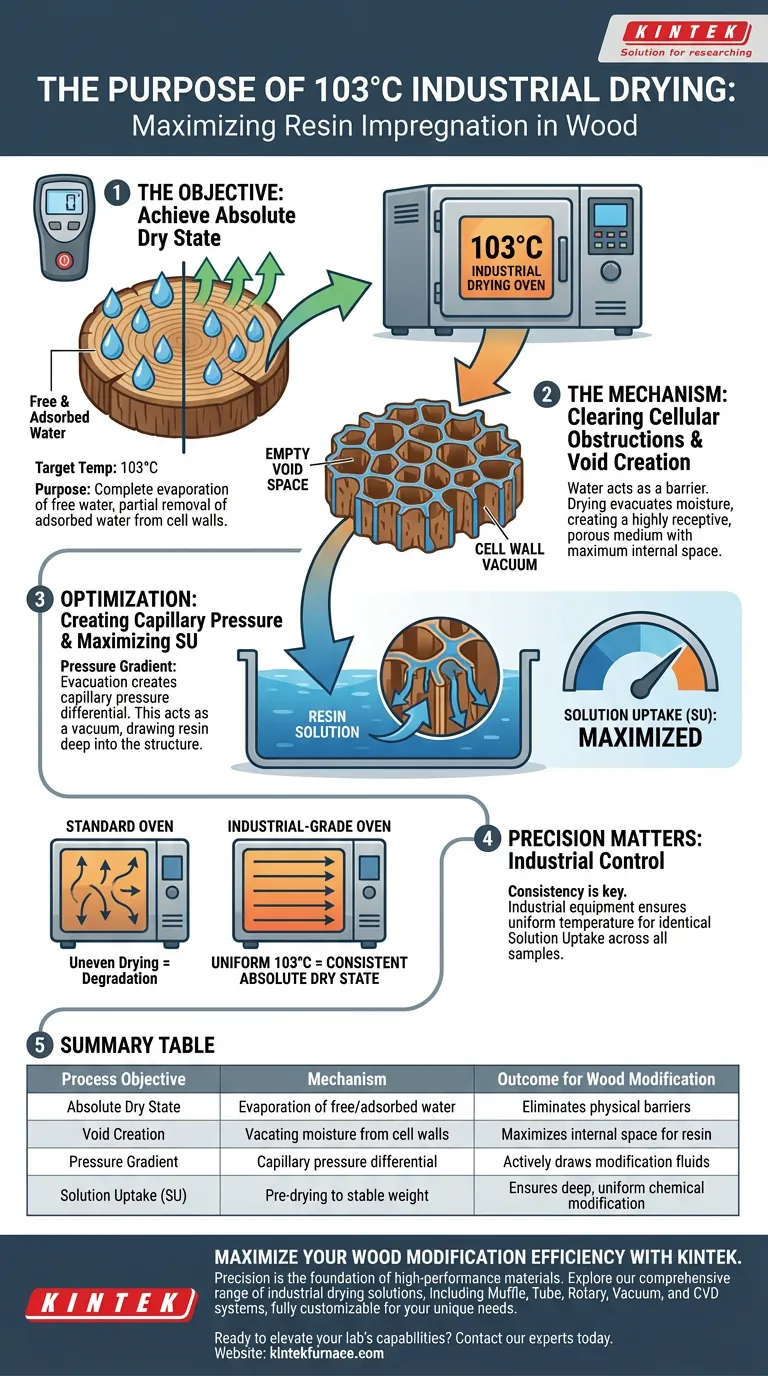

El propósito principal de calentar muestras de madera a 103 °C utilizando un horno de secado de grado industrial es eliminar las barreras de humedad y preparar la estructura celular para una modificación química profunda. Al eliminar por completo tanto el agua libre como una porción significativa del agua adsorbida de las cavidades y paredes celulares, la madera alcanza un estado de sequedad absoluta. Esta evacuación crea un espacio de vacío interno máximo y establece un diferencial de presión capilar que atrae activamente las soluciones de resina hacia el material durante la fase de impregnación posterior.

Conclusión Clave Lograr un "estado de sequedad absoluta" no se trata solo de eliminar la humedad; se trata de vaciar mecánicamente la infraestructura celular. Al vaciar el agua de las paredes celulares, crea un vacío físico y un gradiente de presión que actúa como un vacío, esencial para maximizar la Absorción de Solución (AS) y garantizar que las resinas penetren profundamente en la estructura microscópica de la madera.

La Física de la Eliminación de Humedad

Lograr el Estado de Sequedad Absoluta

La temperatura objetivo de 103 °C es específica y crítica. A este umbral, el horno asegura la evaporación completa del agua libre (agua líquida en las cavidades celulares) y expulsa una parte del agua adsorbida (agua unida dentro de las paredes celulares).

Eliminar Obstrucciones Celulares

El agua dentro de la madera actúa como una barrera física. Si las cavidades o paredes celulares permanecen ocupadas por humedad, no hay espacio físico para que entre el fluido de modificación.

Al eliminar esta humedad, el proceso de secado convierte la madera en un medio altamente receptivo y poroso, listo para la saturación.

Optimización para la Impregnación de Resina

Creación de Diferenciales de Presión Capilar

El proceso de secado hace más que simplemente abrir espacio; crea un impulsor para el flujo. La evacuación del agua crea un diferencial de presión capilar entre la madera porosa vacía y el entorno externo.

Cuando la madera seca se sumerge en la solución de resina, esta diferencia de presión facilita la entrada rápida y profunda del fluido en la estructura de la madera.

Maximización de la Absorción de Solución (AS)

La métrica final para este paso de preparación es la Absorción de Solución (AS). Sin la fase de secado a 103 °C, la resina solo recubriría la superficie o penetraría superficialmente.

El presecado asegura que los modificadores puedan penetrar completamente en el interior de las paredes celulares de la madera, lo que resulta en una modificación completa y uniforme en lugar de un tratamiento superficial.

Comprensión del Papel de la Precisión del Equipo

La Necesidad de Control Industrial

Si bien el objetivo principal en esta etapa es el secado a alta temperatura (103 °C), el uso de un horno de grado industrial implica la necesidad de consistencia.

Los hornos estándar pueden fluctuar, lo que lleva a un secado desigual donde algunas muestras retienen humedad mientras que otras se degradan. El equipo industrial garantiza que la temperatura sea uniforme en todas las muestras para garantizar la línea de base "absolutamente seca".

Distinción de las Etapas del Proceso

Es vital distinguir esta etapa de preparación de las etapas de procesamiento posteriores. Si bien se utilizan 103 °C para el secado previo a la impregnación, a menudo se utilizan temperaturas controladas más bajas (como 80 °C) después de la impregnación para evaporar los solventes sin provocar el curado prematuro de la resina.

La fase de 103 °C se trata puramente de la creación de vacío, mientras que las etapas de calentamiento posteriores se centran en la gestión química (prevención del entrecruzamiento prematuro).

Tomando la Decisión Correcta para Su Objetivo

Para garantizar que su proceso de modificación de la madera sea exitoso, aplique los principios de secado basados en sus objetivos específicos:

- Si su enfoque principal es la modificación estructural profunda: Asegúrese de que sus muestras alcancen un peso estable a 103 °C para garantizar la evacuación total del agua libre, maximizando el volumen disponible para la resina.

- Si su enfoque principal es la consistencia del proceso: Utilice un horno industrial de control de precisión para eliminar los gradientes de temperatura, asegurando que cada muestra de madera tenga un potencial de Absorción de Solución idéntico.

Fundamentalmente, el paso de secado a 103 °C no se trata solo de deshidratación; es la creación estratégica de espacio vacío para permitir el máximo rendimiento químico.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo | Resultado para la Modificación de la Madera |

|---|---|---|

| Estado de Sequedad Absoluta | Evaporación de agua libre y adsorbida | Elimina barreras físicas dentro de las cavidades celulares |

| Creación de Vacío | Evacuación de humedad de las paredes celulares | Maximiza el espacio interno para la penetración de resina |

| Gradiente de Presión | Diferencial de presión capilar | Atrae activamente fluidos de modificación hacia la estructura de la madera |

| Absorción de Solución (AS) | Presecado a peso estable | Asegura una modificación química profunda y uniforme frente a un recubrimiento superficial |

Maximice la Eficiencia de su Modificación de Madera con KINTEK

La precisión es la base de los materiales de alto rendimiento. En KINTEK, entendemos que lograr un estado de sequedad absoluta requiere más que solo calor; requiere uniformidad y confiabilidad.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio. Nuestras soluciones de secado industrial son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción, garantizando un control de temperatura constante para una Absorción de Solución (AS) óptima.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a nuestros expertos hoy para encontrar la solución térmica perfecta para sus proyectos de modificación de madera e impregnación de resina.

Guía Visual

Referencias

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se prefiere el gas argón sobre otros gases inertes? Descubra su equilibrio óptimo para uso industrial

- ¿Qué problemas de proceso se abordan al utilizar un modelo de horno de viga móvil? Resuelva los desafíos de estrés térmico en placas revestidas

- ¿Por qué es necesario el control de temperatura escalonado en un horno de precisión de laboratorio? Dominio del curado de cerámica porosa de TiCO

- ¿Por qué se utiliza vidrio triturado como agente de sellado durante la siliconización? Optimice la pureza de su reacción a alta temperatura

- ¿Cuál es el mecanismo operativo de un horno de reducción y fusión (SRF)? Optimice su proceso metalúrgico HAlMan

- ¿Por qué es necesario el secado a alta temperatura de las partículas de NaCl? Prevenir defectos de espuma de aluminio y garantizar la integridad

- ¿Cuáles son los objetivos principales del proceso de uso de un horno de cinta infrarroja? Optimizar la metalización de células solares TOPCon

- ¿Cuál es el propósito de calentar la mezcla de nitrato de níquel y biomasa a 150°C? Lograr una dispersión superior del catalizador