El propósito del calentamiento secundario a 200 grados Celsius es realizar un proceso crítico de recocido térmico en la aleación Ge-S-Cd. Este procedimiento, seguido de un enfriamiento natural dentro del horno, está diseñado para eliminar las tensiones térmicas internas que se acumulan durante las fases de prensado y fusión de la fabricación.

Este paso de recocido estabiliza eficazmente la microestructura de la aleación. Al eliminar el estrés residual, el proceso garantiza la durabilidad mecánica y mejora significativamente la fiabilidad de las pruebas de rendimiento eléctrico posteriores, en particular las mediciones de resistividad.

La Mecánica del Alivio del Estrés

Abordar el Estrés de Fabricación

Durante la creación inicial de las muestras de Ge-S-Cd, los materiales se someten a prensado y fusión. Estos procesos de alta energía fuerzan el material a tomar forma, pero a menudo atrapan una cantidad significativa de energía térmica dentro de la red.

Sin intervención, esta energía atrapada se manifiesta como estrés térmico interno. Este estrés crea una microestructura volátil que es propensa a fallos físicos o a un comportamiento inconsistente.

El Papel del Enfriamiento Controlado

La fase de calentamiento secundario es solo la mitad de la solución; el método de enfriamiento es igualmente vital. El protocolo dicta un enfriamiento natural *dentro* de la cámara del horno.

Esto utiliza el aislamiento del horno para ralentizar la caída de temperatura. Al evitar un enfriamiento rápido, el material se asienta gradualmente, evitando la reintroducción de estrés que ocurriría con un choque térmico.

Por Qué la Estabilización Importa

Mejora de la Estabilidad Mecánica

El principal resultado físico de este proceso de recocido es la estabilidad mecánica. Al relajar las tensiones internas, se preserva la integridad estructural de la aleación.

Esto reduce la probabilidad de que la muestra se agriete o se deforme con el tiempo. Transforma una muestra frágil y estresada en un material robusto listo para las pruebas.

Mejora de la Precisión Eléctrica

El estrés interno no solo afecta la resistencia física; distorsiona las propiedades eléctricas. Las redes atómicas estresadas pueden dispersar electrones de manera impredecible, lo que lleva a datos ruidosos o erróneos.

Al estabilizar la microestructura, se asegura que las pruebas como las mediciones de resistividad reflejen las propiedades reales de la aleación, no artefactos del proceso de fabricación.

Comprender las Compensaciones

Tiempo vs. Calidad de los Datos

La compensación más obvia es el tiempo de procesamiento. Agregar un ciclo de calentamiento de dos horas más un período de enfriamiento natural prolongado extiende significativamente el cronograma de fabricación.

Sin embargo, omitir este paso para ahorrar tiempo introduce un alto riesgo de varianza de datos. El tiempo ahorrado a menudo se ve anulado por la necesidad de volver a probar muestras que arrojan resultados inconsistentes debido al estrés interno.

Especificidad de la Temperatura

El protocolo especifica 200 grados Celsius. Esta es una ventana de operación precisa.

Desviarse de esta temperatura conlleva riesgos. Una temperatura más baja puede no movilizar la red lo suficiente para aliviar el estrés, mientras que una temperatura significativamente más alta podría alterar inadvertidamente la composición de fase de la propia aleación Ge-S-Cd.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar que sus muestras de Ge-S-Cd sean adecuadas para su propósito, considere lo siguiente con respecto a este paso de recocido:

- Si su enfoque principal es la durabilidad mecánica: Priorice la fase de enfriamiento en horno para garantizar que la estructura física permanezca intacta y libre de fracturas.

- Si su enfoque principal es la precisión eléctrica: Adhiérase estrictamente al tiempo de permanencia de 200 °C para eliminar el ruido en sus datos de resistividad.

En última instancia, este tratamiento térmico es el puente esencial entre una muestra cruda e inestable y una línea de base científica fiable.

Tabla Resumen:

| Parámetro | Paso del Proceso | Beneficio para la Aleación Ge-S-Cd |

|---|---|---|

| Temperatura | Calentamiento Secundario a 200 °C | Alivia las tensiones térmicas internas de la fabricación |

| Método de Enfriamiento | Enfriamiento Natural en Horno | Previene el choque térmico y la distorsión de la red |

| Microestructura | Recocido Térmico | Estabiliza la red atómica para la durabilidad mecánica |

| Integridad de los Datos | Eliminación del Estrés | Garantiza mediciones de resistividad precisas y fiables |

Mejore Su Investigación de Materiales con KINTEK

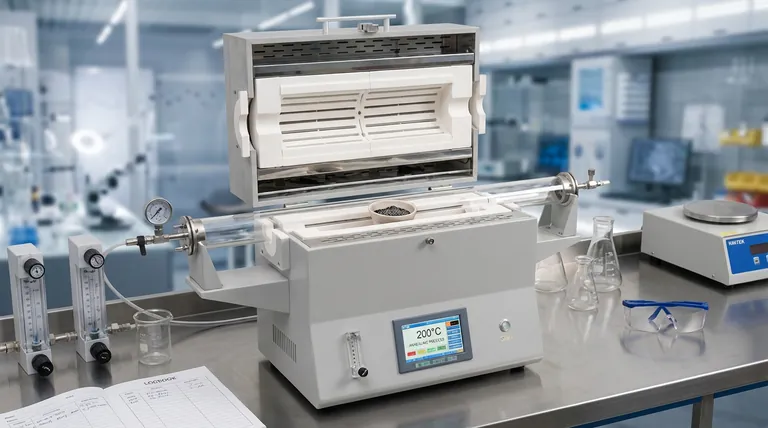

El tratamiento térmico preciso es la diferencia entre la varianza de datos y el avance científico. En KINTEK, proporcionamos las soluciones de laboratorio de alto rendimiento necesarias para dominar protocolos complejos como el recocido de aleaciones Ge-S-Cd.

Respaldada por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD. Ya sea que necesite hornos estándar de alta temperatura o sistemas totalmente personalizables para sus necesidades de investigación únicas, nuestra tecnología garantiza el calentamiento uniforme y las tasas de enfriamiento controladas esenciales para la estabilización de la microestructura.

¿Listo para garantizar la durabilidad mecánica y la precisión eléctrica de sus muestras?

Contacte a nuestros especialistas hoy mismo para encontrar su solución térmica ideal.

Referencias

- Zainab Abd Al-hadi, Kareem A. Jasim. The Effect of Partial Substitution of Ge-S-Cd Alloys on the Density of Energy States. DOI: 10.30526/37.1.3314

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de secado en la activación química del biocarbón con ácido fosfórico? Optimizar la calidad del biocarbón

- ¿Cómo influye el equipo de forja a escala industrial en la morfología de los carbonitruros primarios en el acero para herramientas H13?

- ¿Qué papel juega un medidor LCR de alta frecuencia en el análisis de la CIS de cerámicas SSBSN? Descifrando secretos microestructurales

- ¿Cuál es la importancia de un entorno térmico estable durante la cristalización? Garantice la precisión en las películas de óxido metálico

- ¿Cómo regula el flujo de oxígeno a 2-8 SLPM la calidad del recubrimiento PS-PVD? Domine la integridad de la barrera térmica

- ¿Cuál es el propósito de la sinterización en la ciencia de los materiales? Transformar polvos en componentes densos y de alta resistencia

- ¿Cuáles son las ventajas de un entorno de nitrógeno a alta presión? Velocidad y Eficiencia en la Modificación Térmica de la Madera

- ¿Por qué las cápsulas de sublimación VTD necesitan diseños especializados para la perovskita? Lograr una uniformidad y estabilidad de película precisas