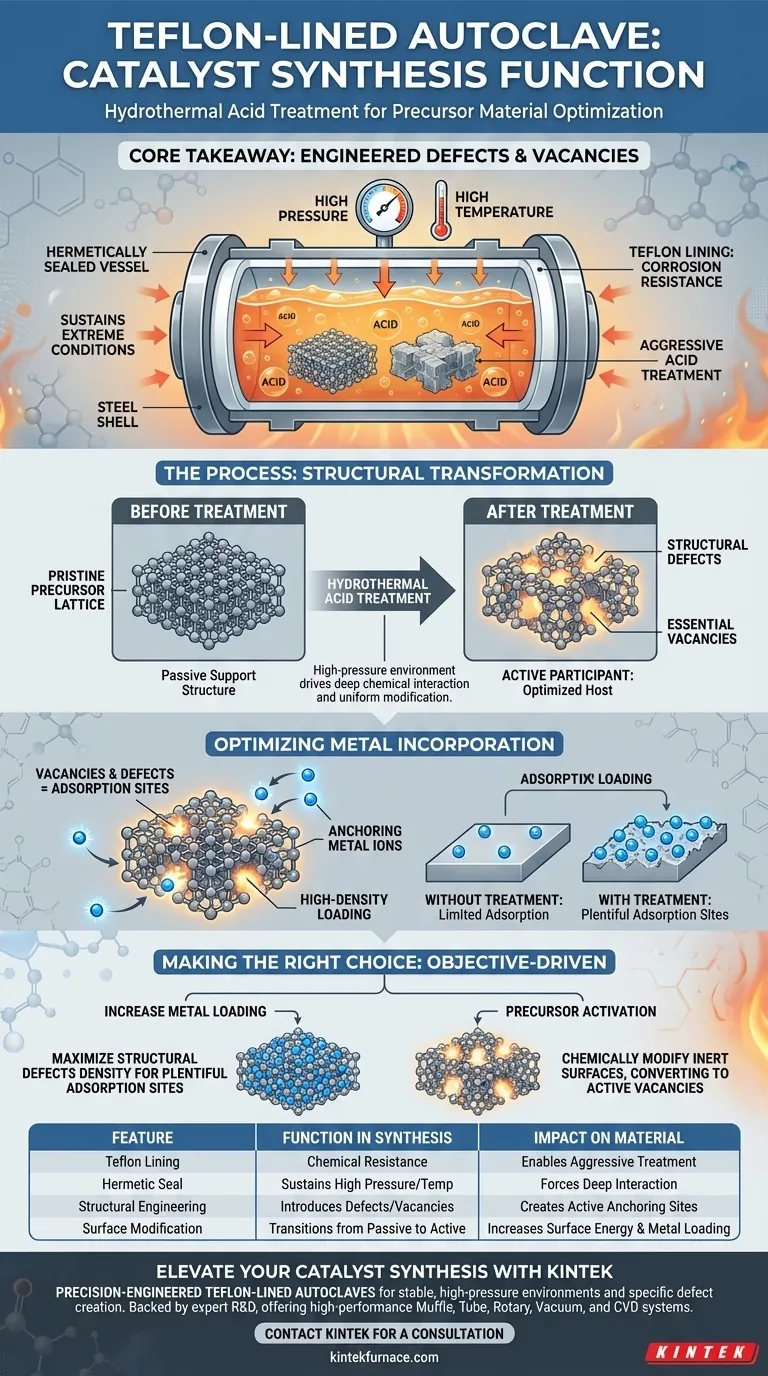

Un autoclave revestido de teflón funciona como un recipiente de reacción especializado y sellado diseñado para soportar los rigores del tratamiento ácido hidrotermal durante la preparación del catalizador. Al mantener altas temperaturas y presiones dentro de una cámara resistente a la corrosión, impulsa la modificación química de los materiales precursores para mejorar su reactividad.

Conclusión principal El papel principal del autoclave es crear un entorno de alta presión que facilite un tratamiento ácido agresivo. Este proceso diseña defectos estructurales y vacantes específicos en el precursor, transformándolo en un anfitrión optimizado para capturar iones metálicos.

La mecánica del tratamiento hidrotermal

Sostenimiento de condiciones extremas

El autoclave proporciona un entorno herméticamente sellado. Este aislamiento permite que el sistema interno alcance y mantenga temperaturas y presiones muy superiores a las posibles en recipientes abiertos.

Facilitación de la interacción ácida

El revestimiento de teflón es fundamental para esta aplicación específica. Permite el uso de soluciones ácidas corrosivas sin dañar la carcasa del reactor de acero.

Bajo estas condiciones intensificadas, el tratamiento ácido puede penetrar el material precursor de manera más efectiva. Esto asegura una interacción química uniforme y profunda en toda la sustancia.

Diseño de la estructura del precursor

Introducción de defectos estructurales

El tratamiento ácido a alta presión no es solo para limpieza; es una herramienta de ingeniería estructural. El proceso introduce intencionalmente defectos estructurales en la red cristalina del precursor.

Creación de vacantes esenciales

Además de los defectos generales, el tratamiento genera vacantes específicas. Estos son huecos intencionales o átomos faltantes dentro del marco del material.

Estas vacantes alteran fundamentalmente la química superficial del precursor. Transicionan el material de una estructura de soporte pasiva a un participante activo en la síntesis.

Optimización para la incorporación de metales

Formación de sitios de adsorción

Los defectos y vacantes creados por el tratamiento del autoclave cumplen una función vital. Actúan como sitios de adsorción física y química ideales.

Anclaje de iones metálicos

Para que un catalizador sea efectivo, los iones metálicos deben adherirse de manera segura al precursor. Los defectos diseñados proporcionan los puntos de anclaje necesarios para esta incorporación posterior de iones metálicos.

Sin este tratamiento hidrotermal, la superficie del precursor probablemente carecería de los sitios de "acoplamiento" específicos requeridos para una carga de metal de alta densidad.

Comprensión de las compensaciones

Equilibrio de la integridad estructural

Si bien la creación de defectos es necesaria para la adsorción, requiere un control preciso. El objetivo es inducir suficientes imperfecciones para albergar iones metálicos sin comprometer la estabilidad mecánica general del precursor.

Intensidad del proceso

El uso de alta temperatura y presión aumenta la demanda de energía y la complejidad de la síntesis. Es un método más intensivo en recursos en comparación con los tratamientos a temperatura ambiente, justificado solo por la calidad superior de los sitios de adsorción resultantes.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de la síntesis de su catalizador, considere sus objetivos específicos al emplear este equipo:

- Si su enfoque principal es aumentar la carga de metal: Utilice el autoclave para maximizar la densidad de defectos estructurales, asegurando abundantes sitios de adsorción para los iones metálicos.

- Si su enfoque principal es la activación del precursor: Utilice el tratamiento ácido a alta presión para modificar químicamente las superficies inertes, convirtiéndolas en vacantes activas listas para la funcionalización.

El autoclave revestido de teflón es la herramienta esencial para transformar precursores crudos en andamios altamente receptivos y ricos en defectos para la producción avanzada de catalizadores.

Tabla resumen:

| Característica | Función en la síntesis de catalizadores | Impacto en el material |

|---|---|---|

| Revestimiento de teflón | Proporciona resistencia química a los ácidos corrosivos | Permite un tratamiento agresivo sin contaminación |

| Sello hermético | Sostiene alta presión y temperatura | Fuerza la interacción química profunda en la red |

| Ingeniería estructural | Introduce defectos y vacantes intencionales | Crea sitios de anclaje activos para iones metálicos |

| Modificación de superficie | Transiciona el material de pasivo a activo | Aumenta la energía superficial y la densidad de carga de metal |

Mejore la síntesis de su catalizador con KINTEK

La precisión es importante en el tratamiento hidrotermal. Los autoclaves revestidos de teflón de KINTEK están diseñados para proporcionar los entornos estables y de alta presión necesarios para crear los defectos estructurales específicos que necesitan sus precursores de catalizador.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables adaptados a sus requisitos de investigación únicos. Ya sea que su objetivo sea maximizar la carga de metal o activar precursores inertes, nuestro equipo garantiza resultados uniformes y repetibles.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio?

Contacte a KINTEK hoy mismo para una consulta y deje que nuestros expertos le ayuden a elegir el sistema perfecto para su investigación de materiales.

Guía Visual

Referencias

- Yihan Zhang, Hyesung Park. Lanthanum‐Induced Gradient Fields in Asymmetric Heterointerface Catalysts for Enhanced Oxygen Electrocatalysis. DOI: 10.1002/adma.202511117

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la importancia de calcular la impedancia de CA en el control de potencia de los hornos de resistencia de calentamiento indirecto?

- ¿Cuáles son las ventajas de utilizar un horno de laboratorio programable de alta temperatura para el cemento CSA? Control de Precisión

- ¿Por qué se requiere una mezcla de Argón (Ar) e Hidrógeno (H2) durante el tratamiento térmico de la berilo? Domina la Transformación del Color

- ¿Por qué se requiere un horno de laboratorio para secar muestras a 80 °C para MoO3/Ti-Felt? Garantizar la integridad estructural del electrodo

- ¿Por qué es necesario un tratamiento de recocido a baja temperatura para las microsferas de oro poroso? Garantizar la integridad estructural

- ¿Cuáles son algunas aplicaciones comunes de los hornos industriales? Descubra los usos clave en fabricación e investigación

- ¿Cómo mejora un horno programable de alta temperatura el control de las tasas de enfriamiento? Mejora la integridad de las piezas cerámicas

- ¿Cuáles son los requisitos para la carga de polvo de azufre en la síntesis de MoS2? Domina el rango de precisión de 50-150 mg