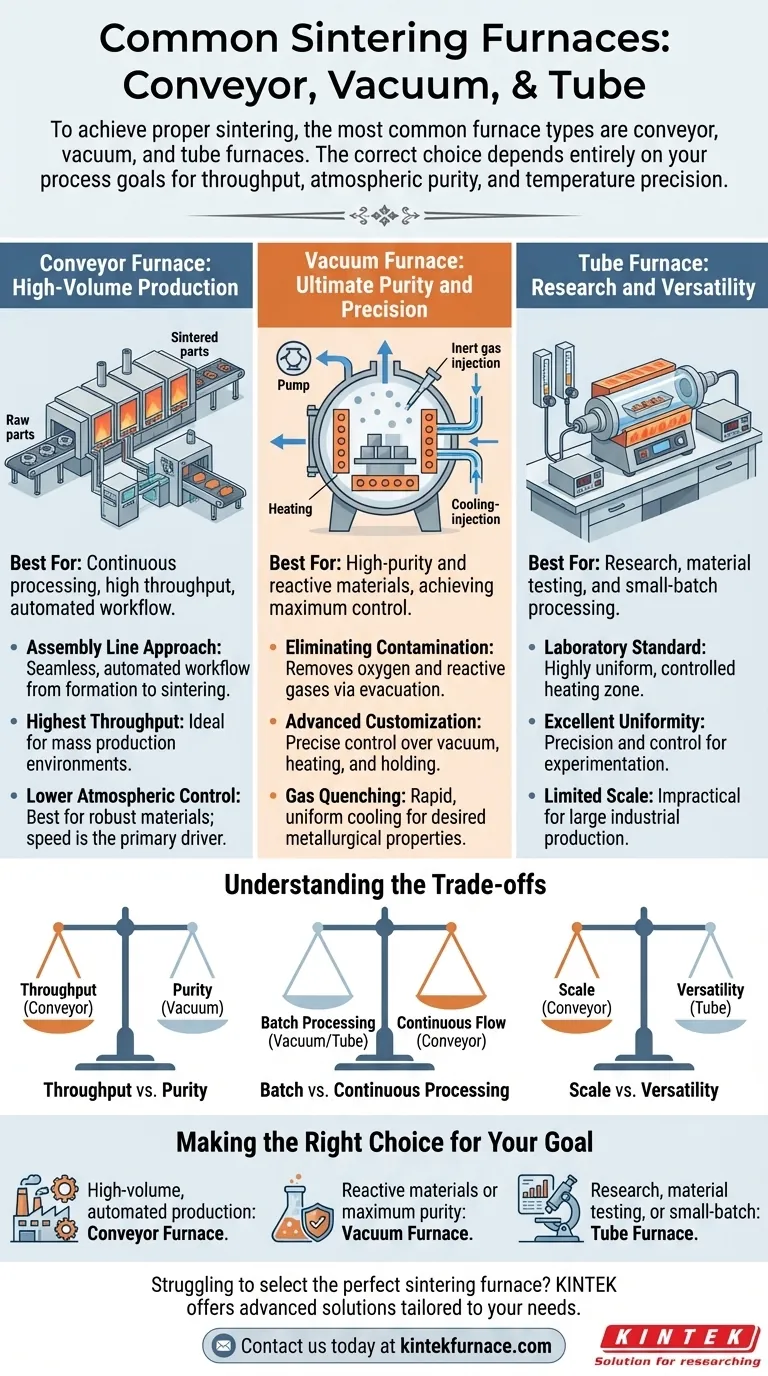

Para lograr una sinterización adecuada, los tipos de hornos más comunes son los de cinta transportadora, de vacío y de tubo. Cada uno está diseñado para diferentes escalas operativas y requisitos de materiales, desde la producción industrial de gran volumen hasta la investigación de laboratorio de alta pureza. La elección correcta depende totalmente de los objetivos de su proceso en cuanto a rendimiento, pureza atmosférica y precisión de la temperatura.

La selección de un horno de sinterización no es una cuestión de cuál es el "mejor" en general, sino de cuál proporciona el equilibrio ideal entre el control atmosférico, el volumen de producción y la flexibilidad del proceso para su material y aplicación específicos.

Por qué la elección del horno es fundamental en la sinterización

La sinterización es un proceso térmico que une partículas de polvo en una masa sólida y coherente por debajo del punto de fusión del material. El ambiente del horno, específicamente su uniformidad de temperatura y composición atmosférica, dicta directamente la densidad, resistencia e integridad final de la pieza sinterizada.

El papel del control de temperatura

La gestión precisa de la temperatura es innegociable. Un sistema de control avanzado garantiza que el material alcance la temperatura de sinterización correcta a un ritmo controlado y se mantenga allí de manera uniforme, asegurando resultados consistentes de un lote a otro.

La importancia de la atmósfera

Muchos materiales son sensibles al oxígeno a altas temperaturas. La atmósfera del horno debe controlarse para evitar una oxidación no deseada, lo que puede comprometer las propiedades estructurales y químicas del material.

Producción de gran volumen: El horno de cinta transportadora

Para entornos de producción en masa, el horno de cinta transportadora es la opción estándar. Funciona con un principio de procesamiento continuo, moviendo las piezas a través de diferentes zonas de temperatura en una cinta transportadora.

El enfoque de línea de ensamblaje

Estos hornos a menudo se colocan en línea con las prensas de fabricación, creando un flujo de trabajo automatizado y sin fisuras desde la formación de la pieza hasta la sinterización final. Esta integración es clave para lograr un alto rendimiento y eficiencia en un entorno industrial.

Máxima pureza y precisión: El horno de vacío

Cuando se trabaja con materiales altamente sensibles a la oxidación o que requieren la máxima pureza absoluta, un horno de vacío es esencial. Sobresale en la creación de un entorno de procesamiento estrictamente controlado.

Eliminación de la contaminación atmosférica

Al evacuar la cámara, estos hornos eliminan prácticamente todo el oxígeno y otros gases reactivos. Una combinación de bombas de paletas giratorias y bombas Roots puede lograr rápidamente un alto vacío, protegiendo los materiales sensibles durante todo el ciclo de calentamiento y enfriamiento.

Personalización avanzada del proceso

Los hornos de vacío modernos ofrecen un control excepcional sobre todos los parámetros del proceso. Los ingenieros pueden ajustar con precisión el nivel de vacío, las velocidades de calentamiento y los tiempos de mantenimiento para desarrollar un ciclo de sinterización personalizado adaptado a las necesidades específicas del material.

La ventaja del enfriamiento rápido por gas (Gas Quenching)

Una característica clave de muchos hornos de vacío es el enfriamiento rápido, o "gas quenching". Después del ciclo de sinterización, se introduce un gas inerte para enfriar las piezas de manera rápida y uniforme, lo cual puede ser fundamental para lograr las propiedades metalúrgicas deseadas.

Investigación y versatilidad: El horno de tubo

Los hornos de tubo son los caballos de batalla de los laboratorios de investigación y desarrollo y la producción a pequeña escala. Proporcionan una zona de calentamiento altamente uniforme y controlada con precisión dentro de una cámara cilíndrica más pequeña.

El estándar de laboratorio

Su tamaño reducido y configuraciones versátiles los hacen ideales para pruebas de materiales, desarrollo de procesos y aplicaciones como la pirólisis de hidrógeno o la conversión de biomasa. Ofrecen precisión y control sin la escala y el costo de un horno industrial grande.

Comprender las compensaciones

Elegir un horno requiere equilibrar prioridades en competencia. Cada tipo presenta un conjunto distinto de ventajas y limitaciones que debe sopesar frente a los objetivos de su proyecto.

Rendimiento frente a pureza

Los hornos de cinta transportadora ofrecen el mayor rendimiento, pero no pueden igualar la pureza atmosférica de un sistema de vacío sellado. Son mejores para materiales robustos donde la velocidad es el principal impulsor.

Procesamiento por lotes frente a continuo

Los hornos de vacío funcionan por lotes, lo que es inherentemente más lento que el flujo continuo de un horno de cinta transportadora. La compensación por su control atmosférico superior y flexibilidad de proceso es una menor tasa de producción.

Escala frente a versatilidad

Los hornos de tubo ofrecen una excelente uniformidad de temperatura y versatilidad para la experimentación. Sin embargo, su tamaño limitado los hace imprácticos para cualquier cosa que no sean trabajos a escala de laboratorio o tiradas de producción muy pequeñas.

Tomar la decisión correcta para su objetivo

Su decisión debe guiarse por sus necesidades operativas específicas y las características del material.

- Si su enfoque principal es la producción automatizada de gran volumen: Un horno de cinta transportadora integrado en su línea de producción es la solución más eficiente.

- Si su enfoque principal es la sinterización de materiales reactivos o el logro de la máxima pureza: Un horno de vacío proporciona el control atmosférico y la precisión del proceso necesarios.

- Si su enfoque principal es la investigación, las pruebas de materiales o el procesamiento de lotes pequeños: Un horno de tubo ofrece la combinación ideal de control preciso de la temperatura y versatilidad operativa.

En última instancia, alinear las capacidades del horno con los requisitos de su material y sus objetivos de producción es la clave para una operación de sinterización exitosa.

Tabla de resumen:

| Tipo de horno | Ideal para | Características clave |

|---|---|---|

| Horno de cinta transportadora | Producción industrial de gran volumen | Procesamiento continuo, alto rendimiento, flujo de trabajo automatizado |

| Horno de vacío | Materiales reactivos y de alta pureza | Control atmosférico, ajuste preciso de parámetros, enfriamiento rápido por gas |

| Horno de tubo | Investigación y procesamiento a pequeña escala | Uniformidad de temperatura, versatilidad, ideal para laboratorios |

¿Tiene dificultades para seleccionar el horno de sinterización perfecto para las necesidades únicas de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos—que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD—se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Contáctenos hoy para discutir cómo podemos mejorar su proceso de sinterización con soluciones personalizadas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión