Las pruebas a 1250 °C sirven como una prueba de estrés crítica para determinar los límites superiores del rendimiento de las aleaciones avanzadas. Este umbral de temperatura específico se utiliza para simular el entorno operativo extremo de las palas de turbinas de gas, lo que permite a los ingenieros observar cómo se comportan los materiales cerca de sus límites absolutos de servicio. Al replicar estas condiciones en un entorno controlado, los investigadores pueden verificar la integridad estructural y predecir posibles fallos antes de que se implementen los componentes.

El valor principal de esta simulación térmica es la detección de fases quebradizas Topológicamente Empaquetadas (TCP), como la fase σ. Identificar estas fases es esencial para validar la fiabilidad a largo plazo de las aleaciones que contienen renio y tantalio.

Simulación de extremos del mundo real

Replicación de entornos de turbinas de gas

El punto de referencia de 1250 °C no es una cifra arbitraria; está diseñado para reflejar las duras condiciones de trabajo de las palas de turbinas de gas de alto rendimiento.

Los equipos de calentamiento estándar son insuficientes para esta tarea. Se requieren hornos o calorímetros especializados de alta temperatura para mantener la estabilidad en estos extremos.

Validación de elementos de alto rendimiento

Esta prueba es particularmente relevante para aleaciones complejas que contienen renio y tantalio.

Estos elementos se añaden para mejorar el rendimiento, pero su estabilidad debe ser verificada. Las pruebas a esta temperatura confirman que la aleación mantiene su integridad estructural incluso cuando se lleva al límite de sus capacidades de servicio.

Identificación de debilidades estructurales

Detección de fases quebradizas

El riesgo estructural más crítico a estas temperaturas es la precipitación de fases Topológicamente Empaquetadas (TCP).

Entre ellas, la fase σ (sigma) es una preocupación principal. Si estas fases se forman, comprometen significativamente las propiedades mecánicas del material.

Prevención de fallos estructurales

Cuando las fases TCP precipitan, hacen que la aleación sea quebradiza.

Esta fragilidad reduce la capacidad del material para soportar tensiones sin fracturarse. La detección temprana de esta precipitación garantiza que solo se seleccionen aleaciones capaces de mantener la ductilidad para operaciones a largo plazo.

Comprensión de los compromisos

El límite de la simulación

Si bien el calentamiento a 1250 °C proporciona datos vitales, representa un escenario de "peor caso" para muchos materiales.

Es un umbral de aprobación/fallo para la fiabilidad a largo plazo. Una aleación que exhibe inestabilidad de fase a esta temperatura generalmente se considera inadecuada para aplicaciones críticas de turbinas, independientemente de su rendimiento a temperaturas más bajas.

Toma de la decisión correcta para tu objetivo

Para garantizar que la selección de tu material cumpla con las demandas de entornos de alta tensión, considera lo siguiente:

- Si tu principal enfoque es la longevidad del componente: Prioriza las aleaciones que muestren cero precipitación de la fase σ durante las simulaciones de 1250 °C.

- Si tu principal enfoque es la composición del material: Asegúrate de que las aleaciones que contienen renio y tantalio hayan sido validadas específicamente contra la formación de fases TCP a este umbral de temperatura.

La simulación térmica exitosa a este nivel es el guardián definitivo para garantizar la seguridad operativa en la tecnología de turbinas de gas.

Tabla resumen:

| Característica | Importancia a 1250 °C |

|---|---|

| Aplicación objetivo | Palas de turbinas de gas de alto rendimiento |

| Elementos clave validados | Renio (Re) y Tantalio (Ta) |

| Riesgo principal detectado | Fases quebradizas Topológicamente Empaquetadas (TCP) |

| Preocupación estructural | Precipitación de la fase sigma (σ) que causa fragilidad |

| Objetivo de rendimiento | Integridad estructural y seguridad operativa a largo plazo |

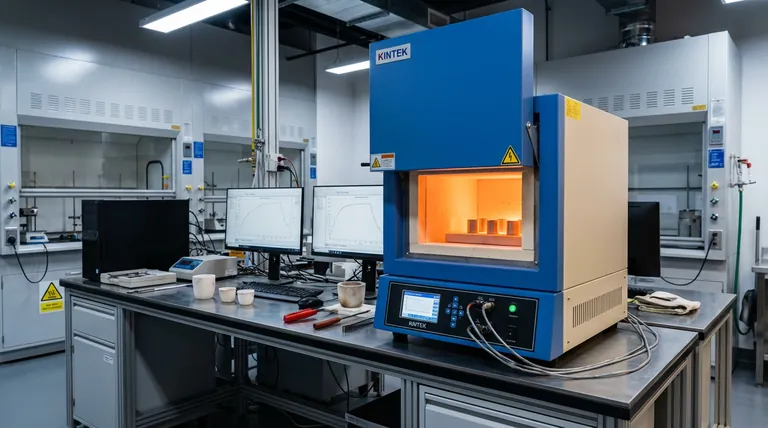

Maximiza la fiabilidad de tu material con KINTEK

La simulación térmica precisa es la única forma de garantizar la seguridad de los componentes de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para alcanzar 1250 °C y más allá con una estabilidad inigualable.

Ya sea que estés estudiando la precipitación de fases TCP o validando aleaciones complejas que contienen renio y tantalio, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan la precisión que tu investigación exige.

¿Listo para superar los límites del rendimiento de las aleaciones? Contáctanos hoy para encontrar la solución térmica perfecta para tus necesidades únicas de laboratorio.

Guía Visual

Referencias

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las características técnicas del equipo de deposición física de vapor (PVD) para perovskitas? Películas Delgadas de Precisión

- ¿Qué papel juega el equipo de proceso de fluoración en el pretratamiento de sales LiF-BeF2? Garantizar sustratos de alta pureza

- ¿Por qué el paso de secado con un horno eléctrico industrial es fundamental en la preparación de catalizadores? Garantizar la integridad estructural

- ¿Por qué es necesario un proceso de sellado al vacío para la síntesis de cristales únicos de TaAs2? Garantizando la pureza en el método CVT

- ¿Cómo se coordinan los dispositivos de calentamiento y los tanques de impregnación alcalina en la activación del biocarbón para una máxima adsorción?

- ¿Cuáles son las ventajas del carbón activado en el procesamiento del tantalio? Mejore la eficiencia de su carburación hoy mismo

- ¿Cómo afecta la atmósfera de proceso requerida a la decisión de utilizar hornos separados o combinados para el desaglomerado y la sinterización? Optimice su proceso MIM

- ¿Cuál es el efecto de 750 °C a 950 °C en el carbón activado? Optimizar la estructura de los poros y el área de superficie