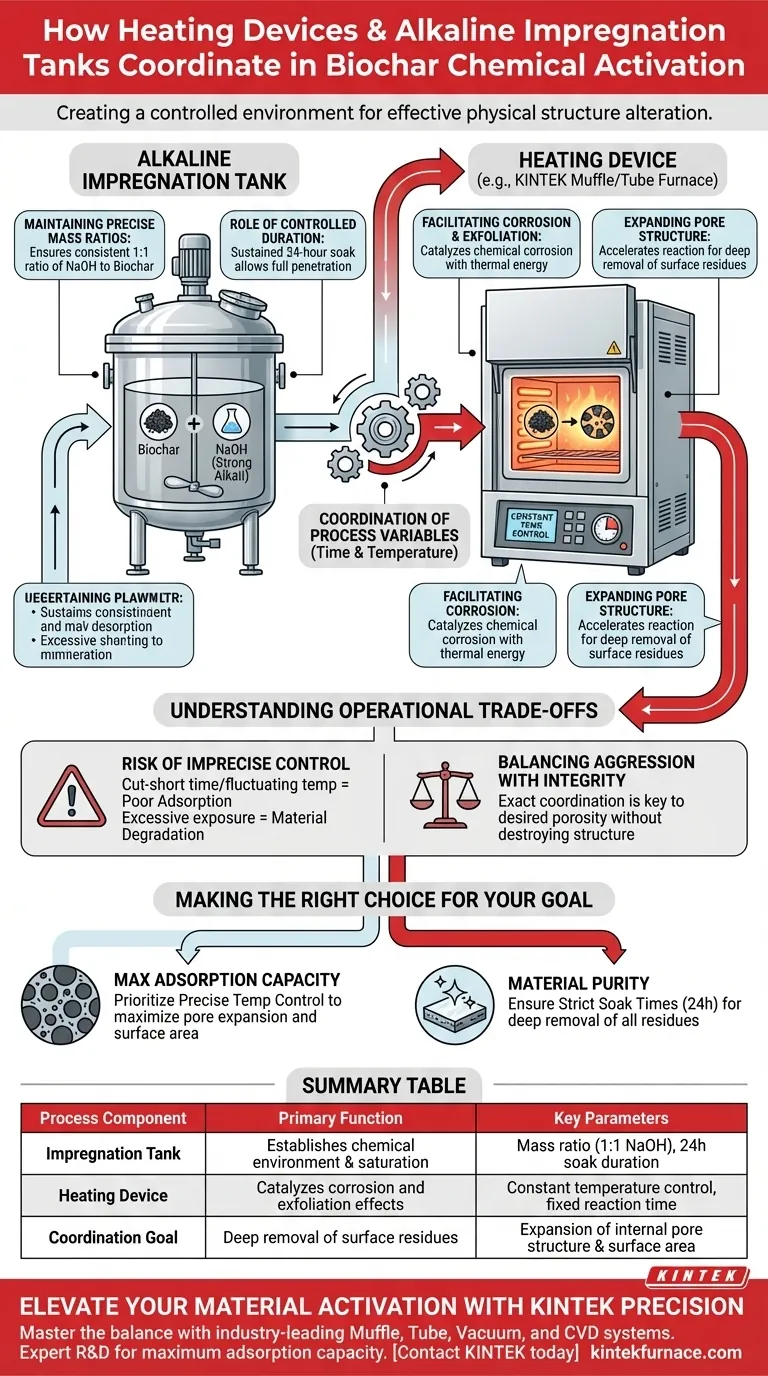

La coordinación entre los dispositivos de calentamiento y los tanques de impregnación alcalina se centra en crear un entorno controlado donde los agentes químicos puedan alterar eficazmente la estructura física del biocarbón. Mientras que los tanques de impregnación mantienen proporciones de masa precisas de álcalis fuertes (como NaOH) con respecto al biocarbón, los dispositivos de calentamiento regulan la temperatura durante duraciones fijas para garantizar una activación completa.

El éxito de este proceso depende del estricto control de las variables de reacción para desencadenar la corrosión química y la exfoliación. Al gestionar el tiempo y la temperatura, estos dispositivos facilitan la eliminación profunda de los residuos superficiales y la expansión de la estructura de los poros, determinando directamente el rendimiento final de adsorción del material.

La Mecánica de la Activación Química

Mantenimiento de Proporciones de Masa Precisas

La función principal del tanque de impregnación es establecer y mantener un entorno químico específico.

Asegura una proporción de masa constante entre el agente activador y la materia prima, como una proporción de 1:1 de NaOH a biocarbón. Este equilibrio es fundamental para garantizar que haya suficiente álcali para recubrir el material sin desperdiciar recursos.

El Papel de la Duración Controlada

La activación química no es instantánea; requiere una inmersión sostenida para ser eficaz.

Los tanques están diseñados para mantener la mezcla durante un período determinado, que a menudo dura 24 horas. Esto permite que los álcalis fuertes penetren completamente en la matriz del biocarbón antes de que la fase de calentamiento impulse aún más la reacción.

Impulsando el Cambio Estructural a Través del Calor

Facilitación de la Corrosión y la Exfoliación

Una vez preparada la mezcla, el dispositivo de calentamiento actúa como catalizador de la transformación física del material.

Al aumentar y mantener la temperatura, el dispositivo activa los efectos de corrosión química y exfoliación de los álcalis fuertes. Esta energía térmica permite que el NaOH ataque agresivamente las impurezas superficiales que de otro modo bloquearían el potencial del biocarbón.

Expansión de la Estructura de los Poros

El objetivo final de esta coordinación es la modificación de la arquitectura interna del biocarbón.

El calor acelera la reacción, lo que lleva a la eliminación profunda de los residuos superficiales. Este proceso allana el camino para una expansión significativa de la estructura de los poros del biocarbón, que es el factor principal para mejorar el rendimiento de la adsorción.

Comprensión de las Compensaciones Operativas

El Riesgo de un Control Impreciso

Dado que este proceso se basa en la "eliminación profunda" y la "exfoliación", la precisión es primordial.

Si el tiempo de reacción se acorta o la temperatura fluctúa, pueden quedar residuos superficiales, lo que resulta en un biocarbón con una capacidad de adsorción deficiente. Por el contrario, una exposición excesiva podría degradar el material más allá de su utilidad.

Equilibrio entre Agresividad e Integridad

El proceso utiliza álcalis fuertes, que son agentes inherentemente destructivos.

La coordinación entre el tanque y el dispositivo de calentamiento debe ser exacta para lograr la porosidad deseada sin destruir la integridad estructural del propio biocarbón.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la utilidad de su biocarbón, debe ajustar la coordinación de estos dispositivos a sus métricas de rendimiento específicas.

- Si su enfoque principal es la máxima capacidad de adsorción: Priorice el control preciso de la temperatura para maximizar la expansión de la estructura de los poros y el área de superficie.

- Si su enfoque principal es la pureza del material: Asegure tiempos de inmersión estrictamente mantenidos (por ejemplo, 24 horas) para garantizar la eliminación profunda de todos los residuos superficiales.

Dominar la interacción variable entre el calor y la saturación química es la única forma de transformar el biocarbón crudo en un adsorbente de alto rendimiento.

Tabla Resumen:

| Componente del Proceso | Función Principal | Parámetros Clave |

|---|---|---|

| Tanque de Impregnación | Establece el entorno químico y la saturación | Proporción de masa (por ejemplo, 1:1 NaOH), duración de la inmersión de 24 horas |

| Dispositivo de Calentamiento | Cataliza los efectos de corrosión y exfoliación | Control de temperatura constante, tiempo de reacción fijo |

| Objetivo de Coordinación | Eliminación profunda de residuos superficiales | Expansión de la estructura de poros internos y área de superficie |

Mejore la Activación de su Material con la Precisión KINTEK

Para lograr un rendimiento superior del biocarbón, necesita equipos que dominen el delicado equilibrio entre calor y saturación química. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo, Vacío y CVD, respaldados por I+D experto para garantizar que su proceso de activación alcance la máxima capacidad de adsorción.

Ya sea que necesite una regulación precisa de la temperatura para la expansión de los poros o hornos de alta temperatura de laboratorio personalizables para flujos de trabajo químicos únicos, KINTEK es su socio de confianza en la excelencia de fabricación.

¿Listo para optimizar la eficiencia de su laboratorio? Contacte a KINTEK hoy para discutir nuestras soluciones de hornos personalizables.

Guía Visual

Referencias

- Barbara Pieczykolan. Investigation of Adsorption Kinetics and Isotherms of Synthetic Dyes on Biochar Derived from Post-Coagulation Sludge. DOI: 10.3390/ijms26167912

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué consideraciones a largo plazo son importantes al seleccionar un horno? Asegure operaciones rentables y conformes.

- ¿Cómo afecta la extensión de la duración de la fase constante a alta temperatura al crecimiento del grano de hierro? Maximizar la extracción de zinc

- ¿Cuál es el propósito de usar un horno de secado al vacío? Garantizar la seguridad y la precisión en las pruebas de mortero

- ¿Cómo ayuda el control programado de la temperatura en la desgasificación de cermets Ti(C,N)-FeCr? Lograr la integridad estructural

- ¿Por qué las cápsulas de sublimación VTD necesitan diseños especializados para la perovskita? Lograr una uniformidad y estabilidad de película precisas

- ¿Por qué es esencial un control preciso de la temperatura para la síntesis de materiales de carbono? Logre una pureza y microestructura superiores

- ¿Cuáles son las ventajas de usar un horno de vacío para secar VO2@AlF3? Proteja sus sensibles nanoestructuras de núcleo-cáscara

- ¿Por qué los hornos continuos son ideales para la fabricación de alto volumen? Aumente el rendimiento y la consistencia