El propósito principal de precalentar los moldes de acero de bajo carbono a 300 °C es reducir significativamente la diferencia térmica entre la aleación fundida de Mg-Zn-xSr y la superficie del molde. Este paso crítico modera la velocidad de enfriamiento, previniendo el enfriamiento rápido que conduce a fallas estructurales.

El precalentamiento sirve como un amortiguador térmico que protege la integridad de la fundición. Al estabilizar el gradiente de temperatura, se asegura la producción de lingotes de alta densidad libres de porosidad por contracción y grietas.

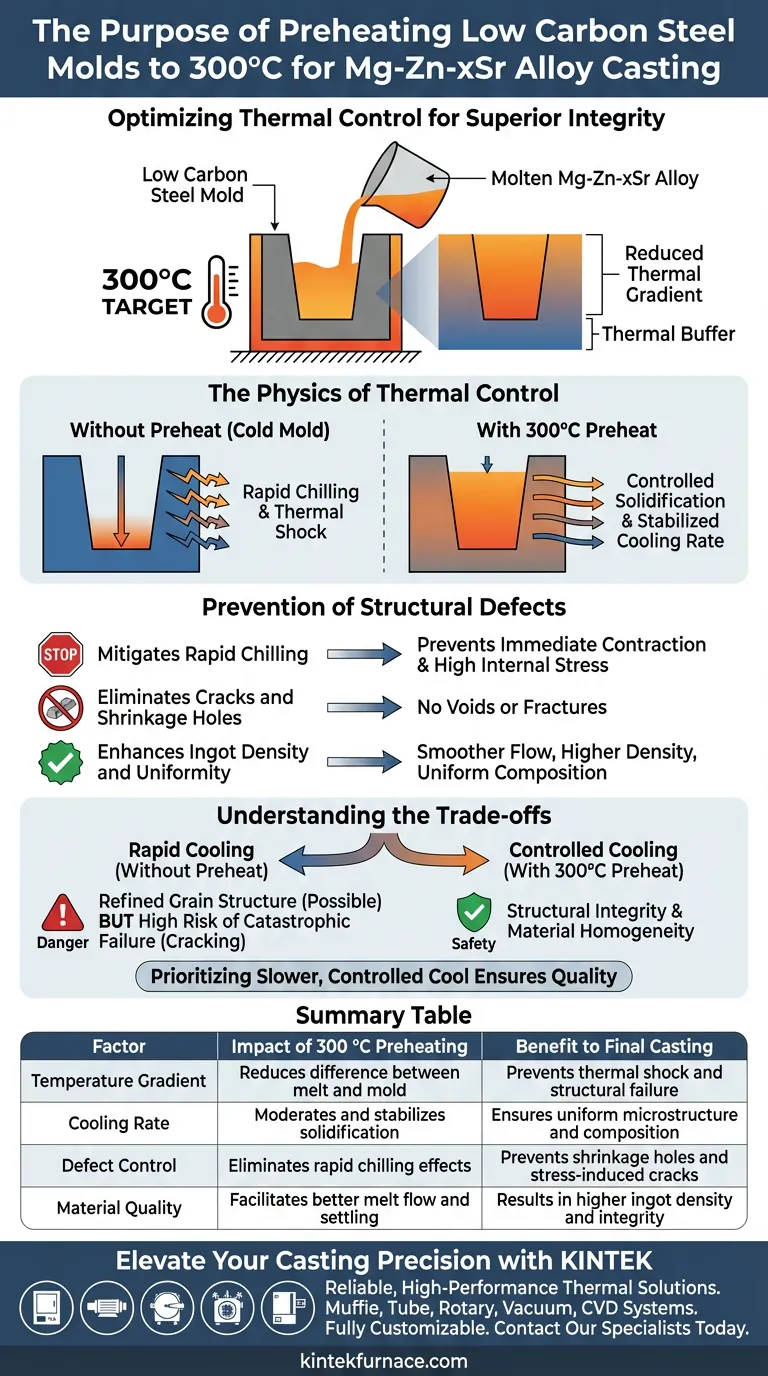

La Física del Control Térmico

Reducción del Gradiente de Temperatura

Cuando el metal fundido entra en un molde frío, la diferencia extrema de temperatura crea un choque térmico.

Precalentar el molde a 300 °C cierra esta brecha. Esta reducción en el gradiente de temperatura es el mecanismo fundamental que permite un proceso de solidificación controlado en lugar de una congelación caótica.

Regulación de la Velocidad de Enfriamiento

La calidad de una fundición de aleación de magnesio depende en gran medida de la rapidez con la que se enfría.

Si el molde está demasiado frío, la superficie exterior del metal fundido se solidifica instantáneamente mientras que el centro permanece líquido. El precalentamiento asegura que la velocidad de enfriamiento sea gradual y constante en todo el lingote, previniendo la solidificación desigual.

Prevención de Defectos Estructurales

Mitigación del Enfriamiento Rápido

El enfriamiento rápido ocurre cuando el metal fundido entra en contacto con una superficie fría, causando una contracción inmediata.

Este fenómeno introduce altas tensiones internas dentro del material. Al precalentar el molde, se eliminan las condiciones que causan esta contracción rápida e inductora de tensiones.

Eliminación de Grietas y Porosidad por Contracción

Los síntomas más comunes de una gestión térmica inadecuada son vacíos físicos y fracturas.

Sin el precalentamiento a 300 °C, la aleación es propensa a formar porosidad por contracción y grietas. Estos defectos comprometen la resistencia mecánica del producto final y a menudo resultan en piezas rechazadas.

Mejora de la Densidad y Uniformidad del Lingote

Más allá de prevenir grietas, el control térmico impacta directamente en la microestructura.

Un molde precalentado facilita un flujo y asentamiento más suave del metal fundido. Esto resulta en un lingote con mayor densidad y una composición más uniforme, asegurando que la aleación de Mg-Zn-xSr funcione según lo previsto.

Comprensión de los Compromisos

El Equilibrio de la Velocidad de Enfriamiento

Si bien el enfriamiento rápido a veces puede refinar la estructura del grano, es peligroso para estas aleaciones específicas en moldes de acero.

El compromiso aquí es sacrificar la velocidad extrema de enfriamiento por la integridad estructural. Priorizar un enfriamiento más lento y controlado a través del precalentamiento evita los modos de falla catastrófica (grietas) asociados con un enfriamiento más rápido y no controlado.

Precisión del Proceso

El control de la temperatura debe ser preciso.

El precalentamiento no se trata simplemente de "calentar" el molde; requiere alcanzar el objetivo específico de 300 °C. Desviarse significativamente por debajo de esta temperatura corre el riesgo de reintroducir los defectos que el proceso está diseñado para evitar.

Optimización de su Estrategia de Fundición

Para garantizar fundiciones de aleación de Mg-Zn-xSr de alta calidad, aplique estos principios basándose en sus objetivos de calidad específicos:

- Si su enfoque principal es la Integridad Estructural: la estricta adherencia al precalentamiento de 300 °C es innegociable para prevenir fracturas por tensión y grietas.

- Si su enfoque principal es la Homogeneidad del Material: utilice el precalentamiento para asegurar que la composición permanezca uniforme en toda la sección transversal del lingote.

La consistencia en la preparación del molde es la variable más efectiva para reducir las tasas de rechazo en la fundición de aleaciones de magnesio.

Tabla Resumen:

| Factor | Impacto del Precalentamiento a 300 °C | Beneficio para la Fundición Final |

|---|---|---|

| Gradiente de Temperatura | Reduce la diferencia entre el metal fundido y el molde | Previene el choque térmico y la falla estructural |

| Velocidad de Enfriamiento | Modera y estabiliza la solidificación | Asegura una microestructura y composición uniformes |

| Control de Defectos | Elimina los efectos del enfriamiento rápido | Previene la porosidad por contracción y las grietas inducidas por tensión |

| Calidad del Material | Facilita un mejor flujo y asentamiento del metal fundido | Resulta en mayor densidad e integridad del lingote |

Eleve la Precisión de su Fundición con KINTEK

Lograr el amortiguador térmico perfecto de 300 °C requiere equipos confiables y de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, junto con hornos de alta temperatura especializados para laboratorio, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

No permita que el estrés térmico comprometa la calidad de su aleación de Mg-Zn-xSr. Contacte a nuestros especialistas hoy mismo para encontrar la solución térmica ideal para su laboratorio y asegurar resultados sin defectos y de alta densidad en todo momento.

Guía Visual

Referencias

- Hongxuan Liu, Jingzhong Xu. Discharge Properties and Electrochemical Behaviors of Mg-Zn-xSr Magnesium Anodes for Mg–Air Batteries. DOI: 10.3390/ma17174179

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de secado en la preparación de moldes? Construcción de moldes inorgánicos de silicato de alta resistencia

- ¿Qué papel juega un horno de alta temperatura en el proceso de sellado? Control Térmico de Precisión para el Sellado de Fibra

- ¿Cuál es la importancia de un entorno térmico estable durante la cristalización? Garantice la precisión en las películas de óxido metálico

- ¿Qué entornos de proceso clave proporciona un sistema de epitaxia por haz molecular (MBE)? Optimizar el crecimiento de películas delgadas de CaF2

- ¿Cómo afecta la velocidad de rampa a las propiedades del LDO? Controle térmico rápido maestro para una mayor eficiencia del 69%

- ¿Cómo logra el calentamiento por pulsos de resistencia rápida (RPHeat) el calentamiento sin contenedor? Precisión en la investigación de alta temperatura

- ¿Cómo afecta un sistema de calefacción y refrigeración por circulación de aceite a la HPDC? Optimice el control térmico de su fundición a presión

- ¿Por qué los catalizadores Ru/GNK deben secarse al vacío? Garantice el máximo rendimiento con una desorción segura