El secado al vacío de los catalizadores Ru/GNK es un paso de preparación fundamental que se utiliza para eliminar la humedad y los disolventes residuales, al tiempo que se preserva la integridad estructural del catalizador. Al utilizar vacío a 60 °C, los investigadores pueden limpiar eficazmente los poros internos del catalizador sin someter el material al perjudicial estrés térmico asociado con el secado atmosférico a altas temperaturas.

El secado al vacío protege el estado "tal como se preparó" del catalizador al reducir los puntos de ebullición de los disolventes, lo que evita el colapso de los poros de soporte y detiene la migración o agregación de las partículas de rutenio.

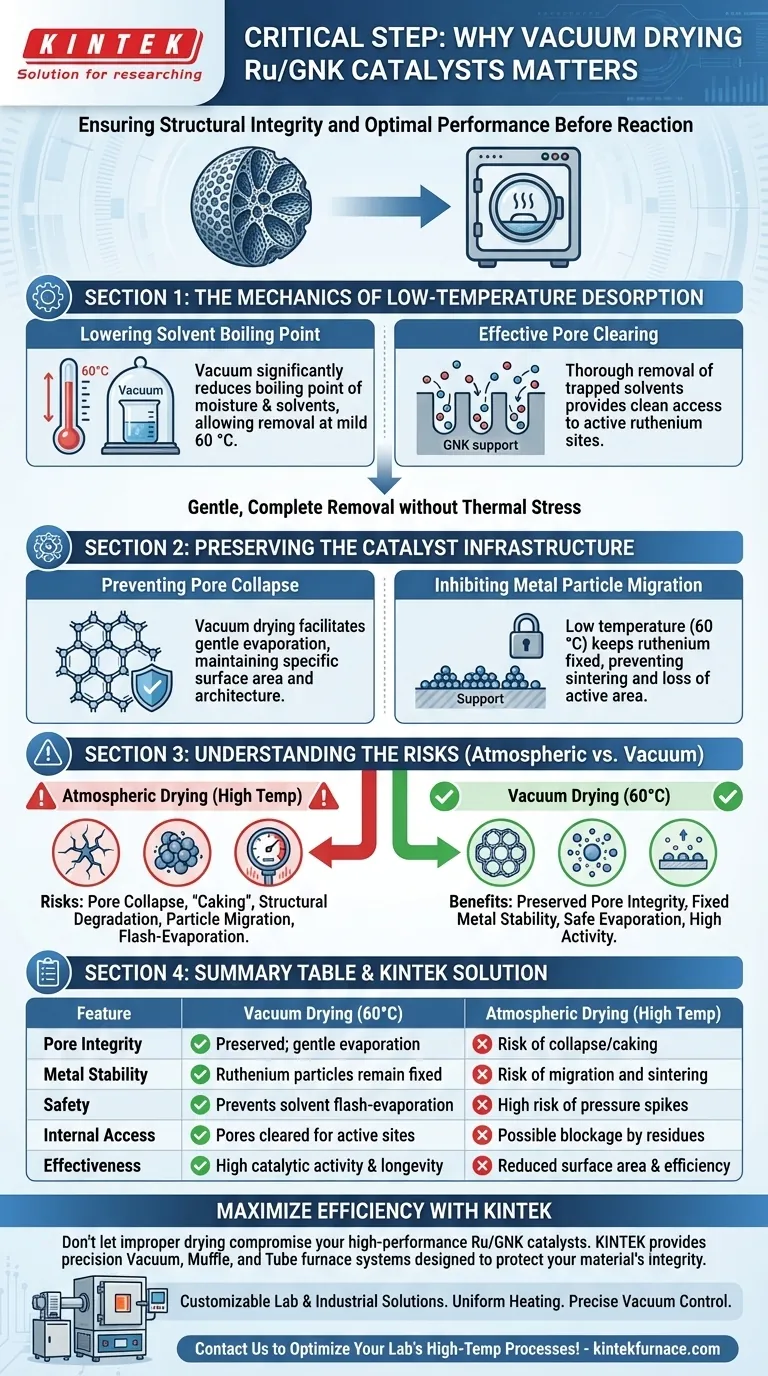

La mecánica de la desorción a baja temperatura

Reducción del punto de ebullición del disolvente

La función principal del entorno de vacío es reducir significativamente el punto de ebullición de la humedad y los disolventes atrapados.

Esto permite la eliminación completa de líquidos a una temperatura suave de 60 °C, lo que de otro modo requeriría un calor mucho mayor a presión atmosférica estándar.

Limpieza eficaz de los poros

Los disolventes residuales atrapados en el interior del soporte GNK (nano-tejido grafizado) pueden interferir con la reacción posterior si no se eliminan.

El secado al vacío asegura que estos poros se vacíen por completo, proporcionando una superficie limpia para que las moléculas reactivas accedan a los sitios activos de rutenio.

Preservación de la infraestructura del catalizador

Prevención del colapso de los poros

El secado a alta temperatura a presión atmosférica puede provocar una rápida evaporación y cambios de presión internos que conducen al colapso de la delicada estructura de poros del soporte.

El secado al vacío facilita un proceso de evaporación más suave, manteniendo el área superficial específica y la arquitectura del soporte GNK requeridas para una alta actividad catalítica.

Inhibición de la migración de partículas metálicas

El calor excesivo durante la fase de secado a menudo desencadena la migración de partículas metálicas a través de la superficie del soporte.

Al mantener la temperatura a 60 °C con ayuda de vacío, las partículas de rutenio permanecen fijas en sus posiciones previstas, evitando la sinterización y la pérdida de área superficial activa.

Comprensión de las compensaciones y los riesgos

Secado atmosférico frente a secado al vacío

El secado atmosférico suele ser más rápido y requiere menos equipo especializado, pero presenta un alto riesgo de "apelmazamiento" o degradación estructural.

Si bien el secado al vacío requiere un horno dedicado y tiempos de procesamiento más largos para lograr un vacío completo, la estabilidad resultante del catalizador supera con creces estos pequeños costos operativos.

El peligro de los disolventes residuales

Si un catalizador se coloca directamente en un horno de reacción sin secado al vacío, los disolventes residuales pueden evaporarse instantáneamente a altas temperaturas.

Esta "explosión" puede causar fracturas físicas de las partículas del catalizador y provocar picos de presión impredecibles dentro del recipiente de reacción.

Garantizar un rendimiento óptimo del catalizador

Para lograr los mejores resultados con su catalizador Ru/GNK, los parámetros de secado deben controlarse estrictamente para equilibrar la eficiencia con la seguridad del material.

- Si su principal objetivo es maximizar la longevidad del catalizador: Utilice siempre el secado al vacío a 60 °C para garantizar que la estructura de los poros permanezca intacta durante múltiples ciclos de reacción.

- Si su principal objetivo es prevenir la sinterización de metales: Mantenga un vacío constante para mantener bajas las temperaturas de secado, asegurando que las partículas de rutenio no migren ni se agrupen.

Al priorizar esta fase de secado controlada, se asegura de que el catalizador entre en el horno de reacción en su forma más potente y estable.

Tabla resumen:

| Característica | Secado al vacío (60 °C) | Secado atmosférico (alta temperatura) |

|---|---|---|

| Integridad de los poros | Preservada; evaporación suave | Riesgo de colapso/apelmazamiento |

| Estabilidad del metal | Las partículas de rutenio permanecen fijas | Riesgo de migración y sinterización |

| Seguridad | Previene la evaporación instantánea de disolventes | Alto riesgo de picos de presión |

| Acceso interno | Poros limpios para sitios activos | Posible bloqueo por residuos |

| Eficacia | Alta actividad catalítica y longevidad | Área superficial y eficiencia reducidas |

Maximice la eficiencia de su catalizador con KINTEK

No permita que un secado inadecuado comprometa sus catalizadores Ru/GNK de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de hornos de vacío, mufla y tubo de precisión diseñados específicamente para proteger la integridad estructural de su material.

Ya sea que necesite hornos de laboratorio personalizables o soluciones a escala industrial, nuestro equipo garantiza un calentamiento uniforme y un control preciso del vacío para prevenir la sinterización y el colapso de los poros. ¡Contáctenos hoy mismo para optimizar los procesos de alta temperatura de su laboratorio!

Guía Visual

Referencias

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega el recocido térmico en el postratamiento de los nanocristales de CZTSSe? Optimizar la pureza de fase y la cristalinidad

- ¿Cuáles son las aplicaciones de los hornos de tratamiento térmico en la industria aeroespacial? Mejorar el rendimiento de los componentes para condiciones extremas

- ¿Por qué es importante la estabilidad a alta temperatura para los sustratos de Cu2O? Garantiza la eficiencia electrocatalítica a largo plazo

- ¿Cuál es el papel del helio de alta pureza en la levitación electromagnética? Clave para la regulación térmica rápida

- ¿Por qué es necesario secar a fondo las materias primas de biomasa antes de iniciar un experimento de pirólisis? Mejorar los rendimientos

- ¿Por qué es necesario un dispositivo especializado de simulación de tostación? Optimice la calidad y la resistencia de las briquetas de mineral de hierro

- ¿Por qué es necesaria la temple rápida en agua para las aleaciones de Ce2(Fe, Co)17? Desbloquea el máximo rendimiento magnetocalórico

- ¿Cuál es el valor técnico de un horno de prueba de tipo reducción con hidrógeno en la siderurgia verde? Escalar la producción sostenible