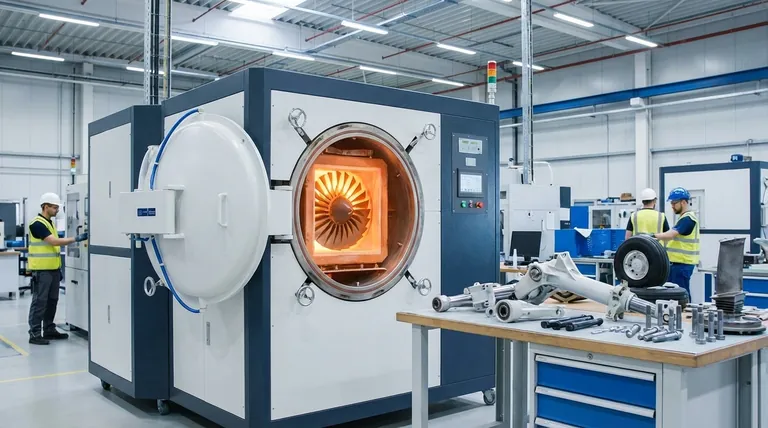

En la industria aeroespacial, los hornos de tratamiento térmico son esenciales para transformar aleaciones de alto rendimiento en componentes capaces de soportar condiciones operativas extremas. Estos hornos se utilizan para ejecutar procesos térmicos precisos en piezas como álabes de turbina de motor, trenes de aterrizaje y elementos de sujeción estructurales, alterando fundamentalmente sus propiedades metalúrgicas para lograr los niveles requeridos de resistencia, resistencia a la fatiga y durabilidad para un vuelo seguro.

El propósito fundamental del tratamiento térmico en la industria aeroespacial no es simplemente endurecer el metal. Es un proceso de ingeniería altamente controlado diseñado para desbloquear las características de rendimiento específicas, a menudo únicas, de las aleaciones avanzadas, garantizando que los componentes funcionen de manera fiable bajo tensiones en las que el fallo no es una opción.

El Desafío Central: Materiales para Entornos Extremos

El entorno operativo de una aeronave es implacable. Los componentes se enfrentan a gradientes de temperatura increíbles, desde temperaturas criogénicas a gran altitud hasta más de 1.000 °C en el interior de un motor a reacción. También deben soportar una inmensa tensión física y una carga cíclica durante el despegue, el vuelo y el aterrizaje.

Los metales estándar no pueden satisfacer estas demandas. La industria aeroespacial depende de superaleaciones especializadas (a base de níquel, a base de cobalto) y aleaciones de titanio, cuyas propiedades superiores solo se activan mediante un tratamiento térmico preciso.

Procesos Clave y sus Aplicaciones Aeroespaciales

Diferentes componentes requieren diferentes propiedades, que se logran a través de distintos procesos de tratamiento térmico. Cada proceso implica un ciclo cuidadosamente controlado de calentamiento, mantenimiento a una temperatura específica y enfriamiento.

Solución de Recocido y Endurecimiento por Precipitación

Este proceso de dos pasos es la clave para liberar el potencial de las superaleaciones de alto rendimiento utilizadas en las secciones más calientes de un motor a reacción.

Primero, el recocido en solución disuelve los elementos de fortalecimiento de la aleación de manera uniforme en el metal base a una temperatura muy alta. Luego, el material se enfría rápidamente, o se "templa", para fijar esta estructura.

A continuación, el endurecimiento por precipitación (o envejecimiento) implica recalentar el componente a una temperatura más baja. Esto provoca que partículas microscópicas precipiten fuera de la estructura cristalina del metal, actuando como pasadores reforzados que aumentan drásticamente la resistencia y la resistencia a la fluencia a altas temperaturas. Esto es fundamental para las álabes y discos de turbina que giran a miles de RPM con calor extremo.

Templado y Revenido

Este proceso clásico se utiliza para crear componentes con una resistencia y tenacidad excepcionales. Es vital para piezas estructurales que deben soportar cargas inmensas sin fracturarse.

La pieza se calienta primero a una temperatura alta y luego se templa rápidamente en un medio como aceite o agua, lo que la hace extremadamente dura pero también quebradiza. El posterior proceso de revenido implica recalentarla a una temperatura más baja para reducir esa fragilidad, lo que da como resultado un producto final con un equilibrio óptimo entre dureza y ductilidad. Este es el tratamiento principal para el tren de aterrizaje de aleación de acero, que debe absorber impactos masivos en cada aterrizaje.

Recocido

El recocido es un proceso de calentamiento y enfriamiento lento que hace que el metal sea más blando, más dúctil y más fácil de manipular.

En la industria aeroespacial, el recocido se utiliza a menudo para aliviar las tensiones internas acumuladas durante los procesos de fabricación como la forja o el mecanizado. Esto evita la distorsión o el agrietamiento posterior en la vida del componente y prepara el material para operaciones de conformado subsiguientes.

Soldadura Fuerte y Alivio de Tensiones

Los hornos también se utilizan para unir ensamblajes complejos. La soldadura fuerte al vacío utiliza un metal de aporte para unir piezas dentro de un horno de vacío.

Este proceso es ideal para crear juntas estancas en componentes como líneas de combustible o intercambiadores de calor sin comprometer la integridad de los materiales base. El ciclo controlado del horno a menudo incorpora alivio de tensiones, asegurando que el ensamblaje terminado sea estable y libre de tensiones residuales.

Comprender las Compensaciones y los Riesgos

Aunque es esencial, el tratamiento térmico es un proceso con poco margen de error. La precisión del horno influye directamente en la calidad y seguridad del componente final.

El Peligro del Tratamiento Inadecuado

Incluso desviaciones menores en la temperatura, el tiempo de mantenimiento o la velocidad de enfriamiento pueden ser catastróficas. El sobrecalentamiento puede arruinar la estructura de grano de un material, mientras que un temple incorrecto puede provocar fragilidad o grietas. El resultado es un componente que puede pasar la inspección inicial pero fallar prematuramente en servicio.

El Control de la Atmósfera es No Negociable

Muchas aleaciones aeroespaciales, especialmente el titanio, son altamente reactivas al oxígeno a altas temperaturas. El tratamiento térmico debe realizarse en vacío o en una atmósfera de gas inerte (como argón) para evitar la oxidación, que puede crear una capa superficial quebradiza y comprometer la vida útil a la fatiga.

El Desafío de la Uniformidad

Asegurar que cada parte de un componente grande o complejo alcance exactamente la misma temperatura durante exactamente la misma cantidad de tiempo es un desafío de ingeniería significativo. Los hornos aeroespaciales modernos utilizan controles avanzados y múltiples zonas de calentamiento para garantizar la uniformidad térmica, evitando la formación de puntos débiles.

Aplicar el Proceso Correcto para la Misión

La elección del tratamiento térmico está dictada completamente por la función del componente y el material del que está hecho.

- Si su enfoque principal es el rendimiento a alta temperatura (p. ej., álabes de turbina): El recocido en solución y el endurecimiento por precipitación de superaleaciones a base de níquel son los procesos críticos.

- Si su enfoque principal es la resistencia estructural y la resistencia al impacto (p. ej., tren de aterrizaje): El endurecimiento y el revenido de aleaciones de acero de alta resistencia son el estándar.

- Si su enfoque principal es la conformabilidad y el alivio de tensiones durante la fabricación (p. ej., paneles de fuselaje): El recocido es el paso preparatorio o intermedio necesario.

- Si su enfoque principal es la unión de ensamblajes complejos (p. ej., intercambiadores de calor): La soldadura fuerte por vacío o en atmósfera controlada es el método ideal.

En última instancia, el tratamiento térmico es la ciencia invisible que permite que los aviones modernos funcionen de forma segura y fiable bajo las condiciones más exigentes imaginables.

Tabla Resumen:

| Componente | Proceso de Tratamiento Térmico | Beneficios Clave |

|---|---|---|

| Álabes de Turbina | Recocido en Solución y Endurecimiento por Precipitación | Resistencia a altas temperaturas, resistencia a la fluencia |

| Tren de Aterrizaje | Endurecimiento y Revenido | Resistencia, tenacidad, resistencia al impacto |

| Elementos de Sujeción Estructurales | Varios (p. ej., Recocido) | Alivio de tensiones, mayor ductilidad |

| Intercambiadores de Calor | Soldadura Fuerte al Vacío | Juntas estancas, alivio de tensiones |

Eleve su Fabricación Aeroespacial con las Soluciones de Hornos Avanzados de KINTEK

En KINTEK, entendemos el papel crítico del tratamiento térmico preciso en la industria aeroespacial. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que esté trabajando en álabes de turbina, trenes de aterrizaje o ensamblajes complejos, nuestros hornos garantizan un calentamiento uniforme, un control preciso de la temperatura y un rendimiento fiable en condiciones extremas. Póngase en contacto con nosotros hoy mismo para analizar cómo podemos mejorar la durabilidad y seguridad de sus componentes: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo