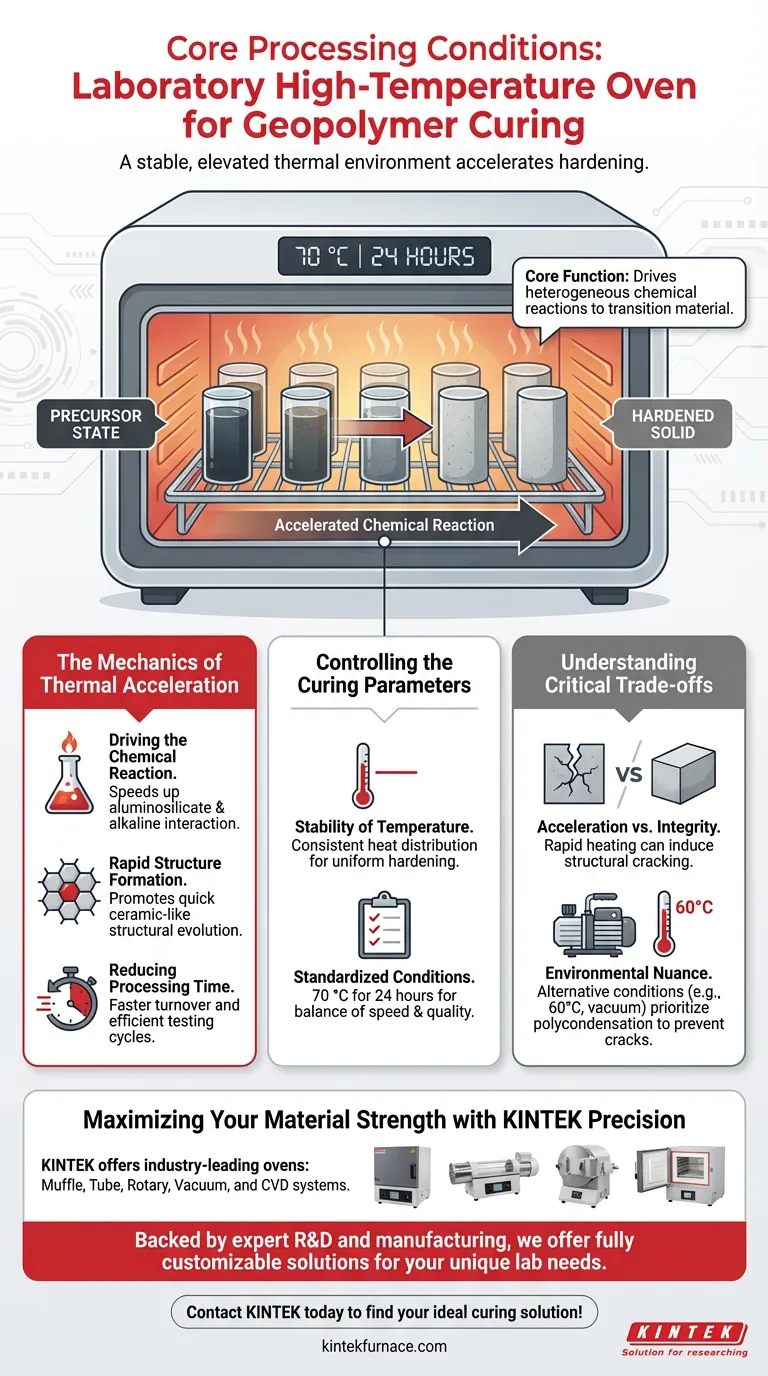

Un horno de alta temperatura de laboratorio proporciona un entorno térmico estable y elevado diseñado para acelerar el proceso de endurecimiento de las muestras de geopolímero. Al mantener condiciones específicas, típicamente 70 °C durante 24 horas, el horno impulsa las reacciones químicas necesarias para que el material pase de un estado precursor a un sólido endurecido.

La función principal de este procesamiento térmico es acelerar la reacción química heterogénea entre los precursores de aluminosilicato y las soluciones alcalinas. Este tratamiento térmico controlado desarrolla rápidamente una estructura similar a la cerámica, reduciendo significativamente el tiempo requerido para que el material alcance su resistencia de diseño.

La Mecánica de la Aceleración Térmica

Impulsando la Reacción Química

El propósito fundamental del horno es proporcionar la energía térmica necesaria para acelerar la reacción química heterogénea.

Sin este calor adicional, la interacción entre los precursores de aluminosilicato y los activadores alcalinos procedería mucho más lentamente.

Formación Rápida de Estructuras

La temperatura elevada promueve la formación rápida de una estructura rígida similar a la cerámica.

Esta evolución estructural es fundamental para transformar la mezcla química cruda en un sólido cohesivo capaz de soportar cargas.

Reducción del Tiempo de Procesamiento

Al optimizar el entorno de curado, el horno reduce significativamente el tiempo hasta la resistencia de diseño.

Esto permite una rotación más rápida de las muestras y ciclos de prueba más eficientes en comparación con el curado a temperatura ambiente.

Control de los Parámetros de Curado

Estabilidad de la Temperatura

La característica distintiva del equipo de grado de laboratorio es la capacidad de proporcionar un entorno térmico estable.

La distribución constante del calor es vital para garantizar que el proceso de endurecimiento ocurra de manera uniforme en todo el volumen de la muestra.

Condiciones Estandarizadas

Una base de procesamiento común y efectiva implica mantener la muestra a 70 °C durante 24 horas.

Esta combinación específica de tiempo y temperatura se utiliza ampliamente para lograr un equilibrio entre la velocidad de reacción y la calidad del material.

Comprender las Compensaciones Críticas

Aceleración vs. Integridad

Si bien el calor acelera la ganancia de resistencia, el método de calentamiento es importante.

Los aumentos rápidos de temperatura pueden inducir estrés en el material, lo que podría provocar fisuras estructurales.

Matices Ambientales

Si bien un horno estándar de alta temperatura apunta a 70 °C para la resistencia, otras variaciones (como los hornos de secado al vacío) pueden utilizar temperaturas ligeramente más bajas (por ejemplo, 60 °C).

Estos entornos alternativos priorizan el proceso de policondensación tridimensional para prevenir grietas y garantizar una transición suave de la resina líquida a un sólido nanoporoso.

Optimización de su Estrategia de Curado

Para seleccionar las condiciones de procesamiento adecuadas, debe sopesar la necesidad de velocidad frente a la necesidad de perfección microestructural.

- Si su enfoque principal es el desarrollo rápido de resistencia: Utilice un horno estándar de alta temperatura a 70 °C durante 24 horas para acelerar la formación de la estructura similar a la cerámica.

- Si su enfoque principal es prevenir defectos estructurales: Considere temperaturas ligeramente más bajas o entornos controlados para gestionar el proceso de policondensación y minimizar los riesgos de agrietamiento.

El procesamiento térmico controlado es el factor decisivo que transforma los precursores químicos reactivos en un geopolímero duradero y de alto rendimiento.

Tabla Resumen:

| Parámetro de Curado | Condición Estándar | Impacto en el Geopolímero |

|---|---|---|

| Temperatura | 70 °C | Acelera las reacciones químicas heterogéneas |

| Duración | 24 Horas | Desarrolla rápidamente una estructura y resistencia similares a la cerámica |

| Estabilidad | Calor Constante | Asegura un endurecimiento uniforme y la integridad estructural |

| Alternativa | 60 °C (Vacío) | Prioriza la policondensación para minimizar las grietas |

Maximice la Resistencia de su Material con la Precisión KINTEK

¿Listo para transformar sus precursores en sólidos de alto rendimiento? KINTEK ofrece hornos de alta temperatura de laboratorio líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para un procesamiento térmico preciso. Ya sea que necesite un desarrollo rápido de resistencia o un control delicado de la policondensación, nuestro equipo proporciona el entorno térmico estable requerido para una integridad superior del geopolímero.

Respaldados por I+D y fabricación expertos, ofrecemos soluciones totalmente personalizables para sus necesidades de laboratorio únicas.

¡Contacte a KINTEK hoy mismo para encontrar su solución de curado ideal!

Guía Visual

Referencias

- Marios Valanides, Demetris Nicolaides. Geopolymerization of Recycled Glass Waste: A Sustainable Solution for a Lightweight and Fire-Resistant Material. DOI: 10.3390/recycling9010016

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se requiere un horno de secado por aire caliente durante la modificación de zeolitas? Garantice la integridad estructural y la precisión

- ¿Cómo influye un entorno de vacío en la precisión de las mediciones del rendimiento termoeléctrico de TaAs2? Asegure la precisión en su investigación.

- ¿Qué papel juega el control preciso de la temperatura en las pruebas de lixiviación de residuos nucleares? Garantizar evaluaciones de seguridad precisas

- ¿Por qué es necesario el prensado isostático de grado industrial para la zirconia? Lograr una densidad uniforme e integridad estructural

- ¿Cuáles son los principales tipos de métodos de sinterización para polvos de metales, cerámicas y compuestos intermetálicos refractarios? Optimice su procesamiento de materiales

- ¿Por qué son necesarias las funciones definidas por el usuario (UDF) para modelar la combustión compleja? Desbloquee la precisión en la simulación de hornos

- ¿Por qué es esencial la mejora de la resistencia del coque? Maximizar la eficiencia y estabilidad del alto horno

- ¿Por qué es fundamental la precisión de un horno automático de control de temperatura en la síntesis de vidrio? Logre una precisión de 1350 °C