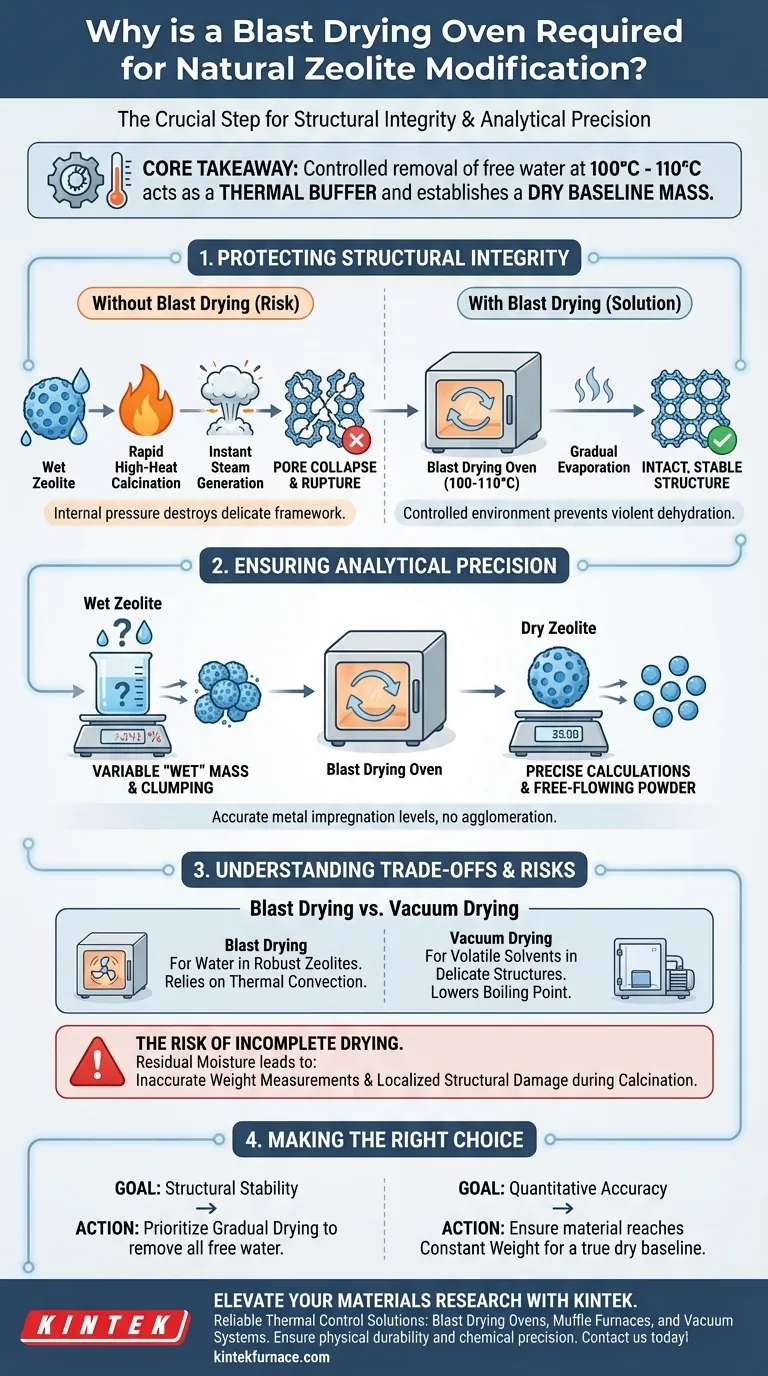

El horno de secado por aire caliente es el instrumento principal para la eliminación controlada de agua libre de las zeolitas naturales durante las etapas de modificación, como el lavado, la impregnación y la desilicación. Operando consistentemente entre 100 °C y 110 °C, sirve como un paso crítico de estabilización antes del procesamiento a alta temperatura.

Conclusión Clave El horno de secado por aire caliente cumple dos funciones esenciales: actúa como un amortiguador térmico para prevenir el colapso estructural causado por la generación rápida de vapor durante la calcinación, y establece una "masa seca" estandarizada para garantizar cálculos precisos de los niveles de impregnación química.

Protegiendo la Integridad Estructural

Previniendo el Colapso de los Poros

El riesgo físico más crítico para las zeolitas durante la modificación es la transición de un estado húmedo a la calcinación a alta temperatura. Si las zeolitas saturadas de agua se exponen inmediatamente a calor extremo, el agua interna se convierte instantáneamente en vapor.

Este cambio de fase rápido causa una expansión de volumen masiva dentro del material. Sin un paso de secado preliminar, esta presión interna puede romper el delicado marco poroso de la zeolita, destruyendo la estructura misma que se está intentando modificar.

El Amortiguador Térmico

El horno de secado por aire caliente mitiga este riesgo al proporcionar un entorno controlado a 100 °C - 110 °C. Esta temperatura es suficiente para evaporar el agua libre, pero lo suficientemente baja como para hacerlo gradualmente.

Al eliminar la mayor parte del agua en esta etapa moderada, se asegura que la posterior calcinación a alta temperatura se centre en la activación química en lugar de una violenta deshidratación física.

Garantizando la Precisión Analítica

Estableciendo una Masa Base Seca

Para modificar las zeolitas de manera efectiva, debe conocer la proporción exacta de metales activos o productos químicos añadidos a la estructura de soporte. Sin embargo, las zeolitas "húmedas" contienen una cantidad desconocida y variable de peso de agua.

El secado del material establece una masa base seca. Esto permite cálculos precisos de los niveles de impregnación de metales, asegurando que la composición final coincida con su diseño teórico.

Previniendo la Aglomeración del Material

La humedad actúa como un agente aglutinante que puede hacer que los polvos se agrupen. Si bien esto se observa en el procesamiento de lodos, el principio se aplica también a las zeolitas.

Un secado exhaustivo asegura que el material permanezca como un polvo de flujo libre. Esto previene la aglomeración durante la manipulación y garantiza una distribución uniforme de las partículas durante cualquier paso posterior de molienda o mezcla.

Comprendiendo las Compensaciones

Secado por Aire Caliente vs. Secado al Vacío

Es importante seleccionar el método de secado adecuado para el disolvente específico involucrado. Un horno de secado por aire caliente se basa en la convección térmica y es ideal para eliminar agua de zeolitas naturales robustas.

Sin embargo, para estructuras más delicadas que contienen disolventes orgánicos volátiles (como metanol en marcos metal-orgánicos), a menudo se requiere un horno de vacío. El secado al vacío reduce el punto de ebullición, permitiendo la eliminación del disolvente a temperaturas más bajas (por ejemplo, 40 °C) para evitar el colapso del marco, lo que podría ocurrir incluso a temperaturas de secado por aire caliente.

El Riesgo de Secado Incompleto

Si la duración del secado es insuficiente, quedará humedad residual en el interior de los poros. Incluso una pequeña cantidad de agua atrapada puede comprometer la precisión de sus mediciones de peso.

Además, cualquier humedad restante aún puede causar daños estructurales localizados cuando el material se traslada finalmente al horno de calcinación.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la Estabilidad Estructural: Priorice el paso de secado por aire caliente para eliminar toda el agua libre gradualmente, previniendo el colapso de los poros inducido por el vapor durante la calcinación.

- Si su enfoque principal es la Precisión Cuantitativa: Asegúrese de que el material alcance un peso constante en el horno para establecer una base seca real para el cálculo de los porcentajes de carga de metales.

Al tratar la fase de secado como un paso crítico de control de calidad en lugar de una simple pausa, garantiza tanto la durabilidad física como la precisión química de sus zeolitas modificadas.

Tabla Resumen:

| Característica | Función del Horno de Secado por Aire Caliente | Importancia en la Modificación de Zeolitas |

|---|---|---|

| Rango de Temperatura | 100 °C - 110 °C | Eliminación controlada de agua libre sin dañar los poros |

| Seguridad Estructural | Amortiguador Térmico | Previene la expansión interna del vapor y la ruptura del marco |

| Precisión Analítica | Masa Base Seca | Garantiza el cálculo preciso de la carga de metales/productos químicos |

| Calidad del Material | Anti-Aglomeración | Mantiene el polvo de flujo libre para una distribución uniforme |

| Flujo del Proceso | Paso Pre-Calcinación | Estabiliza el material antes de la activación a alta temperatura |

Mejore su Investigación de Materiales con KINTEK

La precisión en la modificación de zeolitas comienza con un control térmico confiable. KINTEK proporciona Hornos de Secado por Aire Caliente, Hornos Mufla y Sistemas de Vacío líderes en la industria, diseñados para proteger la integridad estructural de su material y garantizar la repetibilidad analítica.

Respaldadas por I+D experta y fabricación de precisión, nuestras soluciones de laboratorio, incluidos los sistemas de Tubo, Rotatorios y CVD, son totalmente personalizables para satisfacer sus necesidades únicas de procesamiento a alta temperatura.

No arriesgue el colapso de los poros ni datos inconsistentes. ¡Contacte a KINTEK hoy mismo para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Citronellal Acetylation Using Ni-Co Metal Impregnated Hierarchical Zeolite Catalysis and Its Potential as an Antibacterial, Antifungal and Antioxidants. DOI: 10.1051/e3sconf/202562202002

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1200℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se utiliza XPS para analizar catalizadores de manganeso? Domina los estados de valencia superficial para mejorar la reactividad

- ¿Cuál es la necesidad del DRIFTS in situ en la oxidación del formaldehído? Descubra los mecanismos de reacción catalítica en tiempo real

- ¿Por qué se requiere un enfriamiento inmediato después del tratamiento CTS de carbono mesoporoso? Preserve la estructura atómica de su material

- ¿Cómo garantizan los hornos de tratamiento térmico industrial la estabilidad del acero para resortes 55Si2? Optimice su proceso de revenido

- ¿Por qué se utiliza la síntesis hidrotermal para la producción de ZIF-8? Controlar la pureza y uniformidad de los nanocristales

- ¿Por qué se requiere un flujo de argón de alta pureza durante la reducción térmica del óxido de grafeno dopado con nitrógeno?

- ¿Por qué es importante elegir el tipo correcto de horno de tratamiento térmico? Aumente la eficiencia y la calidad en su laboratorio o instalación

- ¿Cómo mejora el equipo de nitruración por plasma el rendimiento de las aleaciones de titanio en agua de mar? Mejora la durabilidad marina