Elegir el horno de tratamiento térmico adecuado es una decisión crítica que impacta directamente la eficiencia operativa, la calidad del producto y la rentabilidad general. Seleccionar un horno no se trata simplemente de alcanzar una cierta temperatura; se trata de hacer coincidir las capacidades específicas del equipo con las demandas únicas de su material y proceso. Una elección inapropiada conduce a un desperdicio de energía, una productividad reducida y resultados que no cumplen con las especificaciones requeridas.

El desafío central no es solo calentar un material, sino controlar un proceso térmico. El horno adecuado proporciona el control preciso sobre la temperatura, la atmósfera y la capacidad necesarios para lograr resultados repetibles y de alta calidad, ya sea en un entorno de laboratorio flexible o en un entorno industrial de alto rendimiento.

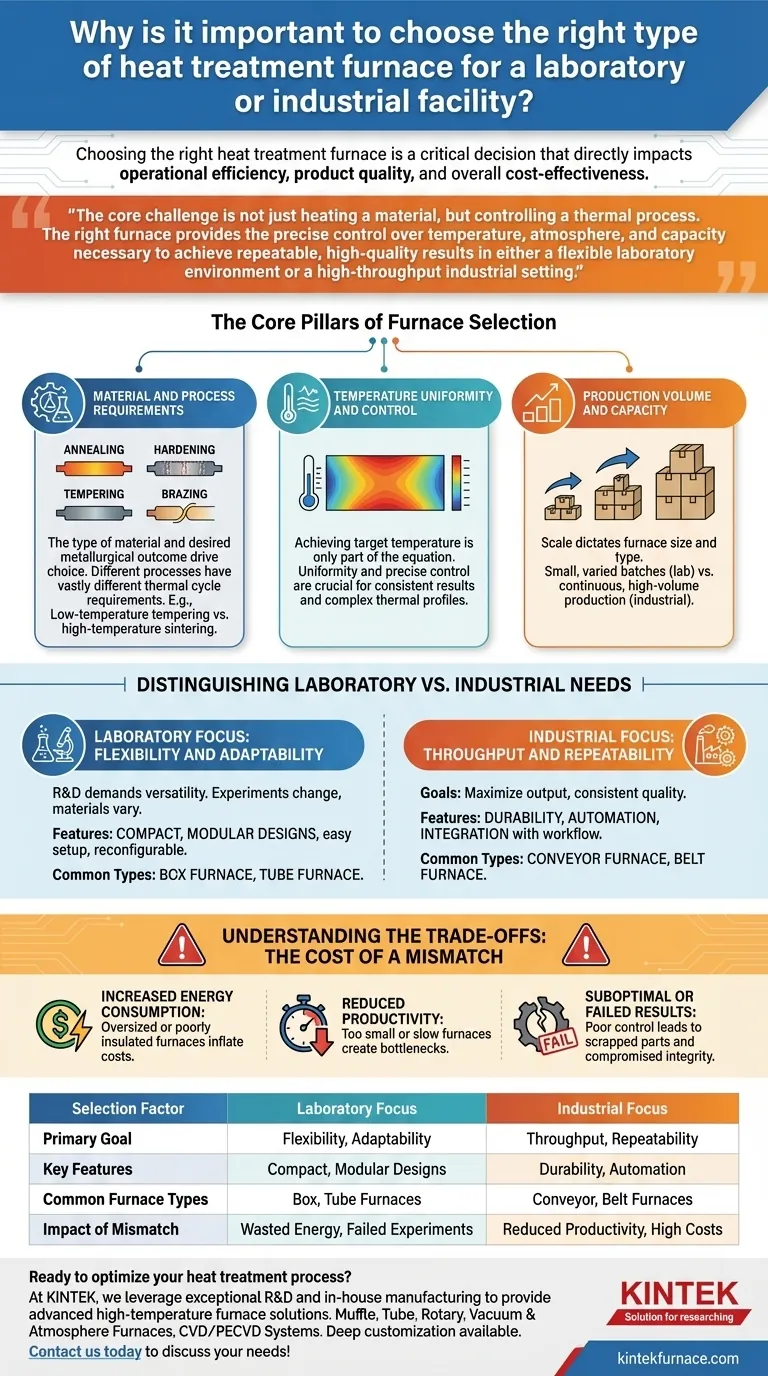

Los Pilares Fundamentales de la Selección de Hornos

El proceso de decisión debe basarse en una comprensión clara de sus requisitos técnicos y operativos específicos. Estos pilares forman la base para una inversión exitosa.

Requisitos de Material y Proceso

El tipo de material que está procesando y el resultado metalúrgico deseado son los principales impulsores de su elección. Diferentes materiales y procesos de tratamiento térmico como el recocido, endurecimiento, templado o soldadura fuerte tienen requisitos de ciclo térmico muy diferentes.

Un horno diseñado para el templado de acero a baja temperatura, por ejemplo, es completamente inadecuado para la sinterización de cerámica a alta temperatura.

Uniformidad y Control de la Temperatura

Alcanzar la temperatura objetivo es solo una parte de la ecuación. La uniformidad de la temperatura (asegurarse de que toda la carga de trabajo esté a la misma temperatura) es crucial para obtener resultados consistentes.

El control preciso de la temperatura le permite ejecutar perfiles complejos de calentamiento y enfriamiento con exactitud, lo cual es esencial para desarrollar microestructuras y propiedades de materiales específicas.

Volumen y Capacidad de Producción

La escala de su operación dicta el tamaño y el tipo de horno necesarios. Un desajuste aquí crea una ineficiencia significativa.

Para lotes pequeños y variados típicos de un laboratorio, un horno de caja o un horno de tubo suele ser ideal. Para una producción industrial continua y de gran volumen, un horno de cinta o de cinta transportadora es necesario para mantener el ritmo de la línea de producción.

Diferenciación entre Necesidades de Laboratorio e Industriales

Si bien los principios básicos son los mismos, las prioridades para las aplicaciones de laboratorio e industriales son distintas.

El Enfoque del Laboratorio: Flexibilidad y Adaptabilidad

Los entornos de investigación y desarrollo exigen versatilidad. Los experimentos cambian, los materiales varían y los procesos se refinan constantemente.

Por lo tanto, los hornos de laboratorio suelen presentar diseños compactos y modulares. Esto permite una fácil configuración, reconfiguración y adaptabilidad a una amplia gama de pruebas, al tiempo que se trabaja dentro de las limitaciones presupuestarias comunes a los departamentos de I+D.

El Enfoque Industrial: Rendimiento y Repetibilidad

En un entorno de producción, los objetivos principales son maximizar la producción y asegurar que cada pieza cumpla exactamente con el mismo estándar de calidad. La consistencia es primordial.

Los hornos industriales están construidos para la durabilidad, la automatización y la integración en un flujo de trabajo de fabricación más amplio. El enfoque está en un rendimiento fiable y repetible, ciclo tras ciclo, para garantizar un alto rendimiento y un tiempo de inactividad mínimo.

Comprender las Compensaciones: El Costo de un Desajuste

Seleccionar el horno equivocado no es un inconveniente menor; tiene consecuencias significativas y costosas que repercuten en toda su operación.

Mayor Consumo de Energía

Un horno sobredimensionado o uno con un aislamiento deficiente consumirá mucha más energía de la necesaria para procesar una carga de trabajo, lo que provocará un aumento de los costos operativos. Esto es un drenaje constante e innecesario de recursos.

Productividad Reducida

Un horno demasiado pequeño para su volumen de producción crea un cuello de botella, ralentizando todo el proceso de fabricación. De manera similar, un horno con tiempos de calentamiento o enfriamiento lentos puede limitar severamente su rendimiento diario.

Resultados Subóptimos o Fallidos

Este es el fallo más crítico. Un horno incorrecto, ya sea debido a una mala uniformidad de la temperatura, un control inadecuado de la atmósfera o un ciclo térmico inapropiado, puede no producir las propiedades del material deseadas. Esto conduce directamente a piezas desechadas, materiales desperdiciados y una integridad del producto comprometida.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el horno correcto, primero debe definir su objetivo principal. Su objetivo le guiará hacia el equilibrio adecuado de características, capacidad y costo.

- Si su enfoque principal es la investigación y el desarrollo: Priorice los hornos flexibles, compactos y modulares que puedan adaptarse a una amplia gama de necesidades experimentales.

- Si su enfoque principal es la producción industrial de gran volumen: Seleccione un horno duradero optimizado para un rendimiento constante, repetibilidad e integración con su línea de producción.

- Si su enfoque principal es la rentabilidad: Compare cuidadosamente el tamaño, la eficiencia energética y las capacidades del horno directamente con su carga de trabajo específica para evitar el desperdicio tanto en gastos de capital como operativos.

Tomar una decisión informada garantiza que su proceso de tratamiento térmico sea un activo fiable, no un pasivo operativo.

Tabla Resumen:

| Factor de Selección | Enfoque de Laboratorio | Enfoque Industrial |

|---|---|---|

| Objetivo Principal | Flexibilidad, Adaptabilidad | Rendimiento, Repetibilidad |

| Características Clave | Diseños Compactos, Modulares | Durabilidad, Automatización |

| Tipos de Horno Comunes | Hornos de Caja, de Tubo | Hornos de Cinta, de Transportador |

| Impacto del Desajuste | Energía Desperdiciada, Experimentos Fallidos | Productividad Reducida, Altos Costos |

¿Listo para optimizar su proceso de tratamiento térmico? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con fuertes capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales o de producción únicos. Ya sea que se encuentre en un laboratorio o en una instalación industrial, podemos ayudarlo a lograr una eficiencia y calidad superiores. Contáctenos hoy para conversar cómo nuestros hornos pueden beneficiar su operación!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible