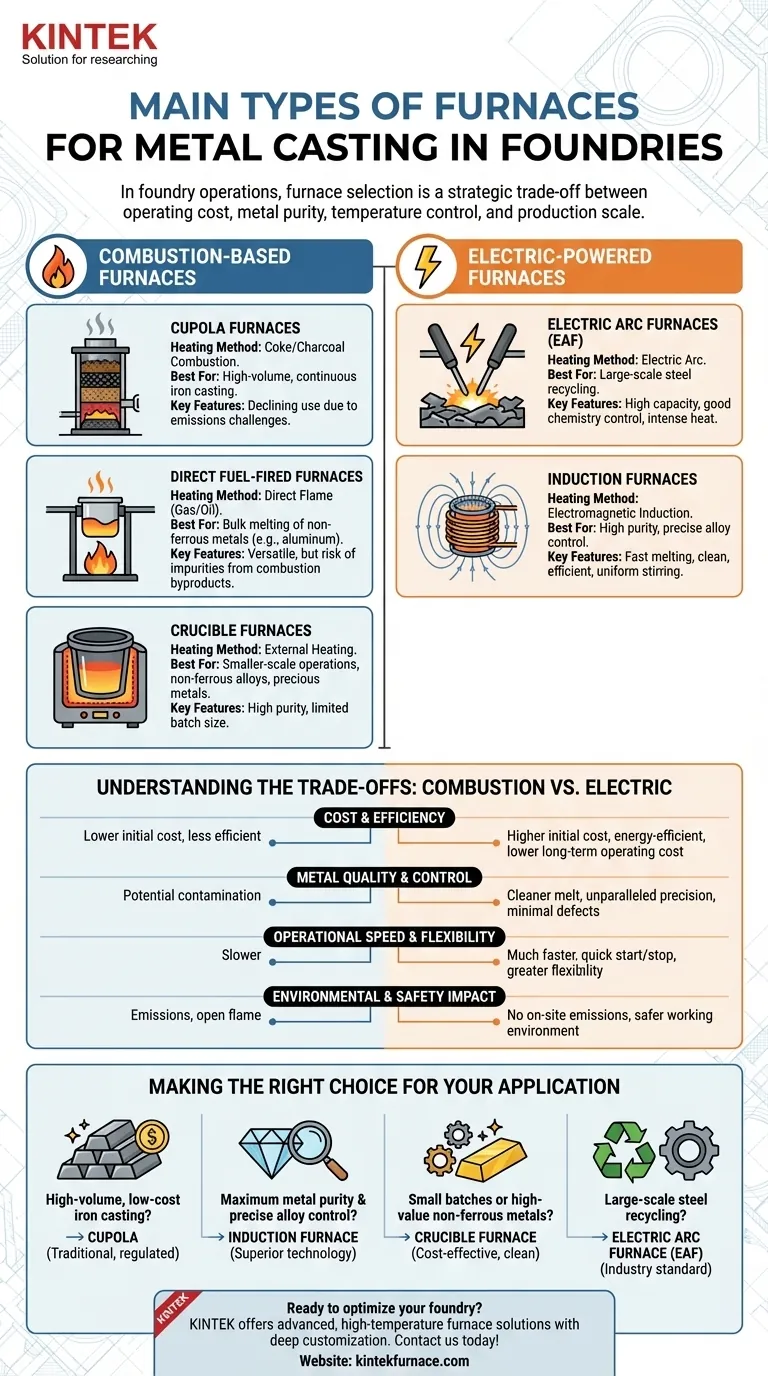

En las operaciones de fundición, los principales tipos de hornos utilizados para la colada de metales son los de cubilote, los de combustible de fuego directo, los de crisol, los de arco eléctrico y los de inducción. Cada una de estas tecnologías utiliza un método diferente de calentamiento —desde la combustión directa de combustible hasta la inducción electromagnética avanzada— y se selecciona en función del metal específico que se está fundiendo, el volumen de producción requerido y la calidad deseada del producto final.

La decisión central al elegir un horno de fundición no consiste en encontrar una única opción "mejor", sino en adaptar la tecnología a sus objetivos operativos. La elección es un compromiso estratégico entre el coste operativo, la pureza del metal, el control de la temperatura y la escala de producción.

Hornos basados en la combustión

Los hornos de combustión representan el enfoque tradicional para fundir metal, ya que dependen de la quema de combustible para generar calor. Aunque a menudo son de diseño más simple, presentan características operativas específicas.

Hornos de cubilote

Los hornos de cubilote son hornos altos y cilíndricos que históricamente han sido el pilar para fundir hierro. Funcionan quemando coque y carbón vegetal, que se estratifican con chatarra de hierro y piedra caliza.

Son los más adecuados para la producción continua y de muy gran volumen de fundición de hierro. Sin embargo, su uso ha disminuido debido a los desafíos para controlar con precisión las emisiones y la química del metal.

Hornos de fuego directo con combustible

Estos hornos calientan el metal exponiéndolo directamente a una llama generada por la quema de gas natural, petróleo o propano. Se utilizan a menudo para la fusión a granel de metales no ferrosos como el aluminio.

Aunque son versátiles, el contacto directo con los subproductos de la combustión puede introducir impurezas en el baño fundido, afectando potencialmente las propiedades de la aleación final.

Hornos de crisol

En un horno de crisol, el metal se contiene dentro de una olla o crisol, que luego se calienta externamente. Esto evita el contacto directo entre el metal y el combustible de calentamiento.

Este método es ideal para operaciones a menor escala, para procesar aleaciones no ferrosas o para trabajar con metales preciosos donde la pureza es primordial. El tamaño del lote está limitado por el tamaño del crisol.

Hornos alimentados eléctricamente

Los hornos eléctricos ofrecen una alternativa más moderna, controlable y limpia a la combustión. Aprovechan la energía eléctrica para generar calor, lo que proporciona ventajas significativas en calidad y eficiencia.

Hornos de arco eléctrico (EAF)

Un EAF funde el metal generando un arco eléctrico masivo entre electrodos de grafito y la carga metálica. El calor intenso del arco, que puede superar la temperatura de la superficie del sol, funde rápidamente la chatarra de acero.

Esta tecnología es la piedra angular del reciclaje moderno de acero, capaz de fundir enormes cantidades de material con un buen a excelente control de la química.

Hornos de inducción

Los hornos de inducción utilizan inducción electromagnética para calentar y fundir el metal sin ningún contacto directo. Se pasa una corriente alterna a través de una bobina de cobre, creando un potente campo magnético.

Este campo induce fuertes corrientes eléctricas de "corriente de Foucault" dentro de la propia carga metálica, y la resistencia natural del metal a estas corrientes genera un calor intenso y rápido de dentro hacia fuera. Este proceso también crea una acción de agitación natural, asegurando una temperatura y composición de aleación muy uniformes.

Comprender las compensaciones: Combustión frente a eléctrico

La elección entre un horno de combustión tradicional y uno eléctrico moderno implica equilibrar los costes de capital, la eficiencia operativa y la calidad del producto final.

Coste y eficiencia

Los hornos de combustión pueden tener un precio de compra inicial más bajo. Sin embargo, los hornos de inducción eléctricos son significativamente más eficientes energéticamente, convirtiendo un mayor porcentaje de energía directamente en calor útil. Esto conduce a costes operativos a largo plazo más bajos y a menos material desperdiciado.

Calidad y control del metal

Los hornos eléctricos proporcionan un baño fundido mucho más limpio, ya que no hay subproductos de la combustión que contaminen el metal. Los hornos de inducción ofrecen una precisión inigualable en el control de la temperatura y la aleación, lo cual es fundamental para producir piezas fundidas de alto rendimiento con defectos mínimos.

Velocidad operativa y flexibilidad

Los hornos de inducción funden el metal mucho más rápido que la mayoría de los métodos de combustión y pueden encenderse y apagarse rápidamente, ofreciendo una mayor flexibilidad operativa. Esto los hace adecuados para fundiciones que manejan una variedad de metales diferentes o corridas de fundición.

Impacto ambiental y de seguridad

Los hornos eléctricos no producen emisiones en el sitio, lo que contribuye a un entorno de trabajo más limpio y seguro en comparación con los sistemas alimentados por combustible. La ausencia de una gran llama abierta en la calefacción por inducción mejora aún más la seguridad en el lugar de trabajo.

Tomar la decisión correcta para su aplicación

Su elección de horno debe estar impulsada por una comprensión clara de su objetivo de producción principal.

- Si su enfoque principal es la fundición de hierro de alto volumen y bajo coste: Un cubilote es la opción tradicional, aunque cada vez más regulada.

- Si su enfoque principal es la máxima pureza del metal y un control preciso de la aleación: Un horno de inducción es la tecnología superior.

- Si su enfoque principal son los lotes pequeños o los metales no ferrosos de alto valor: Un horno de crisol proporciona una solución limpia y rentable.

- Si su enfoque principal es el reciclaje de acero a gran escala: Un horno de arco eléctrico (EAF) es el estándar de la industria.

En última instancia, el horno adecuado es el que mejor se alinea con sus objetivos de material, volumen, calidad y costes.

Tabla resumen:

| Tipo de horno | Método de calentamiento | Mejor para | Características clave |

|---|---|---|---|

| Cubilote | Combustión de coque/carbón vegetal | Fundición de hierro de gran volumen | Producción continua, uso decreciente debido a las emisiones |

| Fuego directo con combustible | Llama directa (gas/petróleo) | Metales no ferrosos a granel | Versátil, riesgo de impurezas |

| Crisol | Calentamiento externo | Lotes pequeños, metales preciosos | Alta pureza, limitado por lotes |

| Arco eléctrico | Arco eléctrico | Reciclaje de acero | Gran capacidad, buen control de la química |

| Inducción | Inducción electromagnética | Alta pureza, aleaciones precisas | Fusión rápida, limpio, eficiente, agitación uniforme |

¿Listo para optimizar su fundición con el horno adecuado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción. Ya sea que se centre en la pureza del metal, la eficiencia de costes o la escalabilidad, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar sus operaciones de colada de metales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión