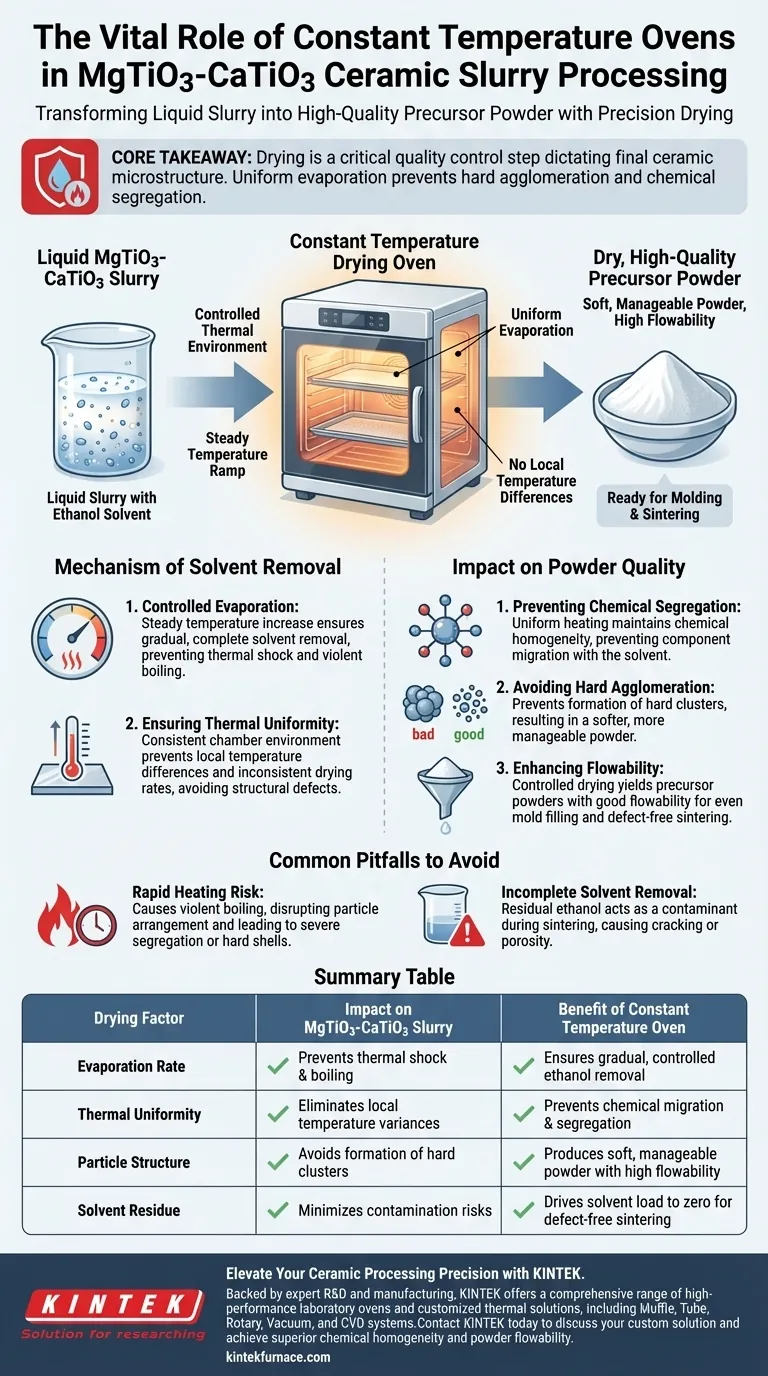

La contribución de un horno de secado a temperatura constante al procesamiento de la suspensión cerámica de MgTiO3-CaTiO3 es la eliminación precisa del disolvente de etanol sin degradar la estructura del material. Al proporcionar un entorno térmico uniforme y aumentar constantemente la temperatura, el horno transforma la suspensión líquida en un polvo precursor seco y de alta calidad adecuado para los pasos de fabricación posteriores.

Conclusión Clave La fase de secado no se trata simplemente de eliminar el líquido; es un paso crítico de control de calidad que dicta la microestructura de la cerámica final. Un horno de temperatura constante garantiza una evaporación uniforme para prevenir la aglomeración dura y la segregación química, asegurando que el polvo fluya correctamente durante el moldeo y la sinterización.

El Mecanismo de Eliminación del Disolvente

Evaporación Controlada del Etanol

La función principal del horno en este proceso específico es la eliminación del disolvente de etanol utilizado durante la molienda en bola.

En lugar de someter la suspensión a un choque térmico, el horno está programado para aumentar constantemente la temperatura. Esta rampa controlada asegura que el disolvente se evapore completa pero gradualmente.

Garantizando la Uniformidad Térmica

El aspecto de "temperatura constante" se refiere a la capacidad del horno para mantener un entorno consistente en toda la cámara.

Esto previene diferencias de temperatura locales dentro del lote de suspensión. Si un área se calienta más rápido que otra, puede provocar tasas de secado inconsistentes, lo que a menudo resulta en defectos estructurales en el polvo final.

Impacto en la Calidad del Polvo

Prevención de la Segregación Química

El calentamiento uniforme es esencial para mantener la homogeneidad química de la mezcla de MgTiO3-CaTiO3.

Cuando el secado es desigual, los componentes químicos pueden migrar con el disolvente, lo que lleva a una distribución química desigual. El horno de temperatura constante fija la distribución química al asegurar que el disolvente abandone la matriz de manera uniforme.

Evitar la Aglomeración Dura

Uno de los riesgos más significativos en el secado de suspensiones cerámicas es la formación de "aglomerados duros", cúmulos de partículas que se fusionan y son difíciles de romper posteriormente.

Al evitar la ebullición rápida y descontrolada, el horno previene la formación de estos cúmulos duros. Esto da como resultado un polvo más suave y manejable.

Mejora de la Fluidez

El objetivo final del proceso de secado es preparar el polvo para el moldeo y la sinterización.

El proceso de secado controlado produce polvos precursores con buena fluidez. Esta característica es vital para asegurar que el polvo llene los moldes de manera uniforme y se sinterice en un componente cerámico denso y sin defectos.

Errores Comunes a Evitar

El Riesgo del Calentamiento Rápido

Si bien puede ser tentador aumentar rápidamente las temperaturas para ahorrar tiempo, este enfoque es perjudicial para las suspensiones de MgTiO3-CaTiO3.

El calentamiento rápido puede hacer que el disolvente hierva violentamente. Esto interrumpe la disposición de las partículas y puede provocar una segregación severa o la formación de capas duras en las partículas, comprometiendo las propiedades cerámicas finales.

Eliminación Incompleta del Disolvente

La falta de una evaporación completa da como resultado etanol residual dentro del polvo.

Los disolventes residuales pueden actuar como contaminantes durante la fase de sinterización, lo que podría causar grietas o porosidad en la pieza cerámica final. El perfil térmico constante del horno está diseñado específicamente para reducir la carga de disolvente a cero.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus cerámicas de MgTiO3-CaTiO3, debe priorizar el control del proceso sobre la velocidad de procesamiento durante la etapa de secado.

- Si su enfoque principal es la Homogeneidad Química: Asegúrese de que el horno esté calibrado para eliminar los puntos fríos, evitando la migración de componentes debido a variaciones de temperatura locales.

- Si su enfoque principal es la Eficiencia del Proceso (Moldeo): Priorice una rampa de temperatura constante para prevenir la aglomeración dura, asegurando que el polvo resultante fluya suavemente en sus moldes.

El éxito en el procesamiento cerámico depende no solo de los materiales que mezcla, sino de la precisión con la que elimina los disolventes que ayudaron a mezclarlos.

Tabla Resumen:

| Factor de Secado | Impacto en la Suspensión de MgTiO3-CaTiO3 | Beneficio del Horno de Temperatura Constante |

|---|---|---|

| Tasa de Evaporación | Previene el choque térmico y la ebullición | Asegura una eliminación gradual y controlada del etanol |

| Uniformidad Térmica | Elimina las variaciones de temperatura locales | Previene la migración y segregación química |

| Estructura de Partículas | Evita la formación de cúmulos duros | Produce polvo suave y manejable con alta fluidez |

| Residuo de Disolvente | Minimiza los riesgos de contaminación | Reduce la carga de disolvente a cero para una sinterización sin defectos |

Mejore la Precisión de su Procesamiento Cerámico con KINTEK

No permita que un secado inconsistente comprometa la integridad de su material. KINTEK ofrece hornos de laboratorio de alto rendimiento y sistemas de secado a temperatura constante diseñados para ofrecer la uniformidad térmica requerida para cerámicas avanzadas como MgTiO3-CaTiO3.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como hornos de alta temperatura de laboratorio especializados, todos personalizables para satisfacer sus necesidades únicas de investigación o producción.

¿Listo para lograr una homogeneidad química y fluidez de polvo superiores? Contacte a KINTEK hoy mismo para discutir su solución personalizada.

Guía Visual

Referencias

- Wega Trisunaryanti, Satriyo Dibyo Sumbogo. Characteristic and Performance of Ni, Pt, and Pd Monometal and Ni-Pd Bimetal onto KOH Activated Carbon for Hydrotreatment of Castor Oil. DOI: 10.22146/ijc.84640

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es esencial un sistema de control de flujo de argón de alta pureza? Garantice la precisión en las simulaciones metalúrgicas

- ¿Por qué el paso de calcinación es esencial para el ferrita de cobre? Desbloquee alta pureza y cristalinidad superior

- ¿Por qué se utiliza un molino vibratorio para la molienda ultrafina al preparar muestras de magnesita para pruebas de potencial zeta?

- ¿Cómo mejora el tratamiento térmico las propiedades mecánicas de los recubrimientos de AZO y ZnO? Aumenta la durabilidad y la dureza.

- ¿Qué papel juegan los baños de agua o hornos a temperatura constante en el proceso sol-gel para aerogeles de carbono? Domina la cinética

- ¿Qué es un horno continuo? La solución de gran volumen para un procesamiento térmico eficiente

- ¿Cuáles son las diferencias clave entre los hornos de procesamiento por lotes y los de procesamiento continuo? Optimice su estrategia de procesamiento térmico

- ¿Qué características de rendimiento se requieren para un autoclave o reactor tubular de acero inoxidable utilizado en SCWG?