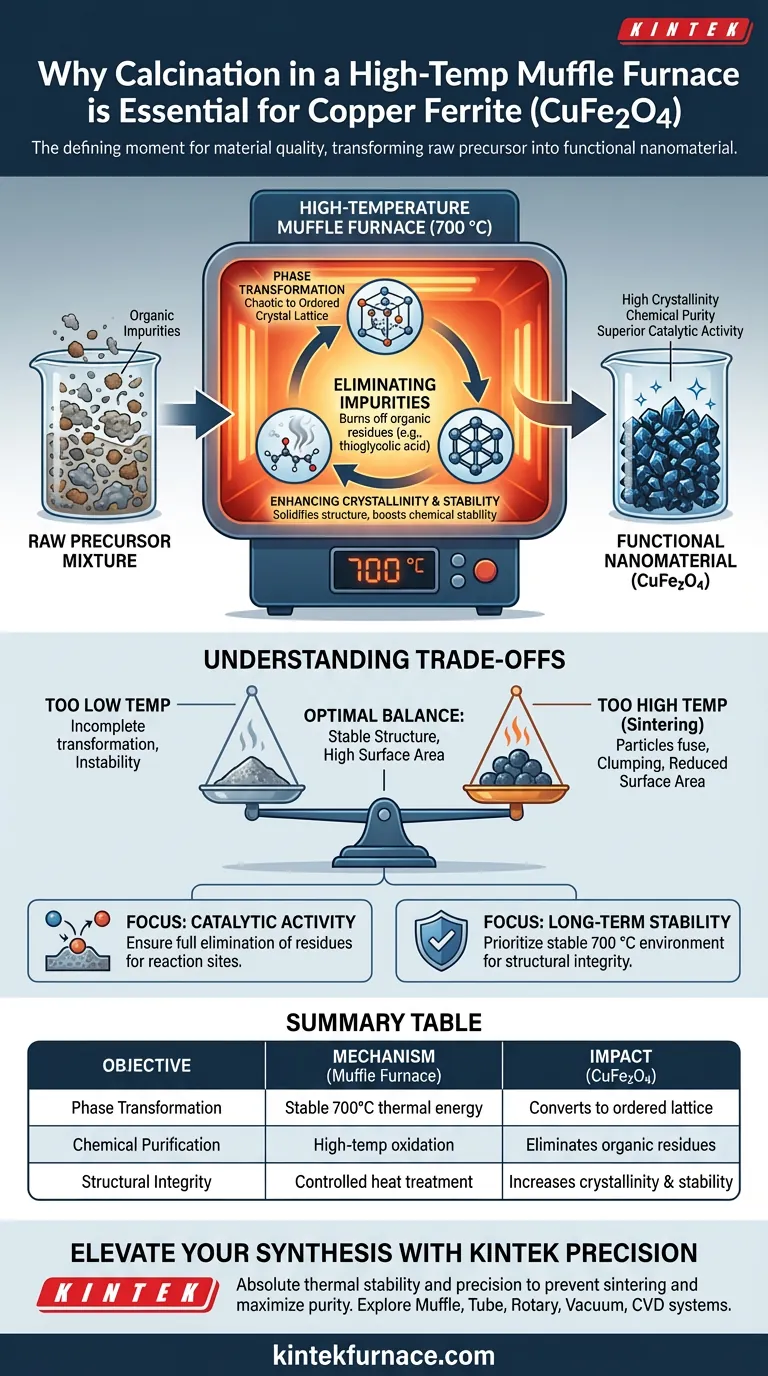

El paso de calcinación es el momento decisivo para la calidad del material. Transforma la mezcla precursora cruda en un nanomaterial funcional al exponerlo a un entorno estable de 700 °C. Este calor intenso impulsa la transformación completa de fases del ferrita de cobre (CuFe2O4) al tiempo que elimina las impurezas orgánicas volátiles.

Conclusión Clave Un horno mufla de alta temperatura es esencial porque proporciona la energía térmica necesaria para finalizar la estructura cristalina del ferrita de cobre. Asegura que el material alcance la alta cristalinidad y pureza química necesarias para una actividad catalítica superior y una estabilidad a largo plazo.

La Mecánica de la Transformación

Impulsando la Transformación Completa de Fases

La función principal del horno mufla en este contexto es proporcionar un entorno térmico estable a 700 °C. A esta temperatura específica, los materiales precursores experimentan un cambio químico definitivo.

El calor obliga a los átomos a reorganizarse desde un estado caótico o precursor a la red cristalina ordenada del ferrita de cobre. Sin esta fase estable a alta temperatura, el material permanecería como una mezcla incompleta en lugar de un compuesto unificado.

Eliminación de Impurezas Orgánicas

Durante la síntesis de precursores, a menudo quedan residuos orgánicos atrapados dentro del material. En el caso de la preparación de ferrita de cobre, pueden estar presentes residuos como el ácido tioglicólico.

La calcinación actúa como un paso de purificación. El entorno de oxidación a alta temperatura quema eficazmente estos contaminantes orgánicos. Esto asegura que el producto final sea químicamente puro y libre de ligandos que puedan interferir con su rendimiento.

Mejora de la Cristalinidad y la Estabilidad

La aplicación de calor hace más que purificar; solidifica la integridad estructural del material. El tratamiento a 700 °C mejora significativamente la cristalinidad de los nanomateriales.

Una mayor cristalinidad se correlaciona directamente con una estabilidad química superior. Además, esta perfección estructural es fundamental para desbloquear la actividad catalítica potencial del material, haciéndolo efectivo para sus aplicaciones industriales previstas.

Comprendiendo los Compromisos

Equilibrio entre Cristalinidad y Área Superficial

Si bien las altas temperaturas son necesarias para formar la fase correcta, existe un delicado equilibrio que mantener. El objetivo es lograr una estructura cristalina estable sin aplicar un calor excesivo que haga que las partículas se fusionen.

Si la temperatura es demasiado baja, la transformación de fases permanece incompleta, lo que lleva a la inestabilidad. Por el contrario, las altas temperaturas incontroladas pueden provocar la "sinterización", donde las nanopartículas se fusionan en aglomerados más grandes, reduciendo potencialmente el área superficial activa disponible para la catálisis.

Tomando la Decisión Correcta para su Objetivo

El horno mufla es una herramienta de precisión, no solo de calentamiento. Dependiendo de sus requisitos específicos para el ferrita de cobre, debe ajustar su enfoque de la siguiente manera:

- Si su enfoque principal es la Actividad Catalítica: Asegúrese de que la calcinación elimine por completo los residuos de ácido tioglicólico, ya que la pureza de la superficie es vital para los sitios de reacción.

- Si su enfoque principal es la Estabilidad a Largo Plazo: Priorice el mantenimiento de un entorno estable de 700 °C para maximizar la cristalinidad, lo que protege el material de la degradación química.

Dominar el paso de calcinación es la diferencia entre una mezcla precursora volátil y un catalizador industrial de alto rendimiento.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo en Horno Mufla | Impacto en Ferrita de Cobre (CuFe2O4) |

|---|---|---|

| Transformación de Fases | Energía térmica estable a 700 °C | Convierte precursores en una red cristalina ordenada |

| Purificación Química | Oxidación a alta temperatura | Elimina residuos orgánicos como el ácido tioglicólico |

| Integridad Estructural | Tratamiento térmico controlado | Aumenta la cristalinidad y la estabilidad química a largo plazo |

| Optimización del Rendimiento | Control preciso de temperatura | Equilibra el área superficial catalítica con el tamaño de partícula |

Mejore la Síntesis de su Material con la Precisión KINTEK

Lograr la transformación de fases perfecta para el ferrita de cobre requiere más que solo calor: requiere la estabilidad térmica y la precisión absolutas de un horno mufla de alta temperatura KINTEK. Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas están diseñados para garantizar una distribución uniforme del calor, previniendo la sinterización y maximizando la cristalinidad y la pureza.

Ya sea que necesite sistemas Mufla, de Tubo, Rotatorios, de Vacío o CVD, KINTEK ofrece soluciones de laboratorio totalmente personalizables adaptadas a sus necesidades de investigación únicas. No comprometa su rendimiento catalítico. Contacte a nuestros especialistas técnicos hoy mismo para encontrar el horno ideal para su laboratorio y experimente la diferencia KINTEK en la preparación de materiales de alto rendimiento.

Guía Visual

Referencias

- Soumya Mishra, Prangya Ranjan Rout. Construction of a novel ternary synergistic CuFe <sub>2</sub> O <sub>4</sub> –SnO <sub>2</sub> -rGO heterojunction for efficient removal of cyanide from contaminated water. DOI: 10.1039/d4ra02217c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza una cámara CCD para la deformación de pellets de mineral de hierro? Domine la medición de deformaciones sin contacto a altas temperaturas

- ¿Por qué es fundamental la precisión del control de temperatura para la superaleación K439B? Tratamiento de solución a 1160 °C.

- ¿Cuál es la función de un horno de secado durante la activación química del biocarbón? Optimice la estructura de su carbono poroso

- ¿Por qué se requiere una alta estabilidad en el control de temperatura para la cinética del método KAS? Asegure resultados precisos de energía de activación

- ¿Por qué es necesario un control preciso de las velocidades de calentamiento y enfriamiento para la ceria dopada con hierro? Optimice el rendimiento de su catalizador

- ¿Qué ventajas ofrece la tecnología de espejos inclinables para el crecimiento de cristales de gran diámetro? Lograr escala y pureza

- ¿Cuál es la necesidad de la calcinación a alta temperatura? Desbloquee el rendimiento del catalizador con un tratamiento térmico de precisión

- ¿Cuáles son los beneficios de utilizar tecnología avanzada en hornos de tratamiento térmico? Logre una calidad de material y eficiencia superiores