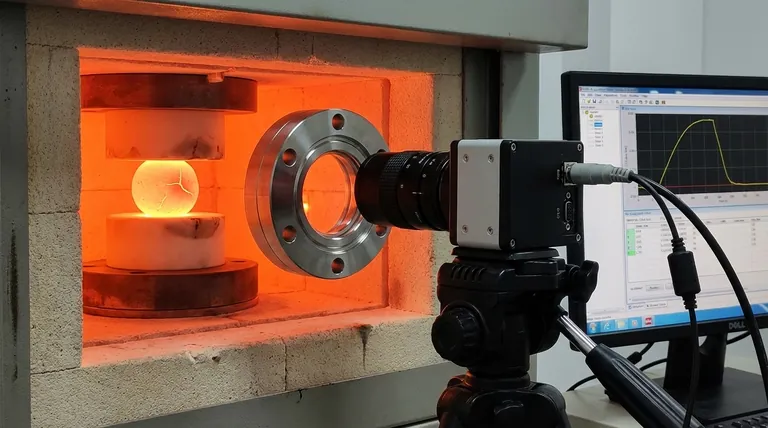

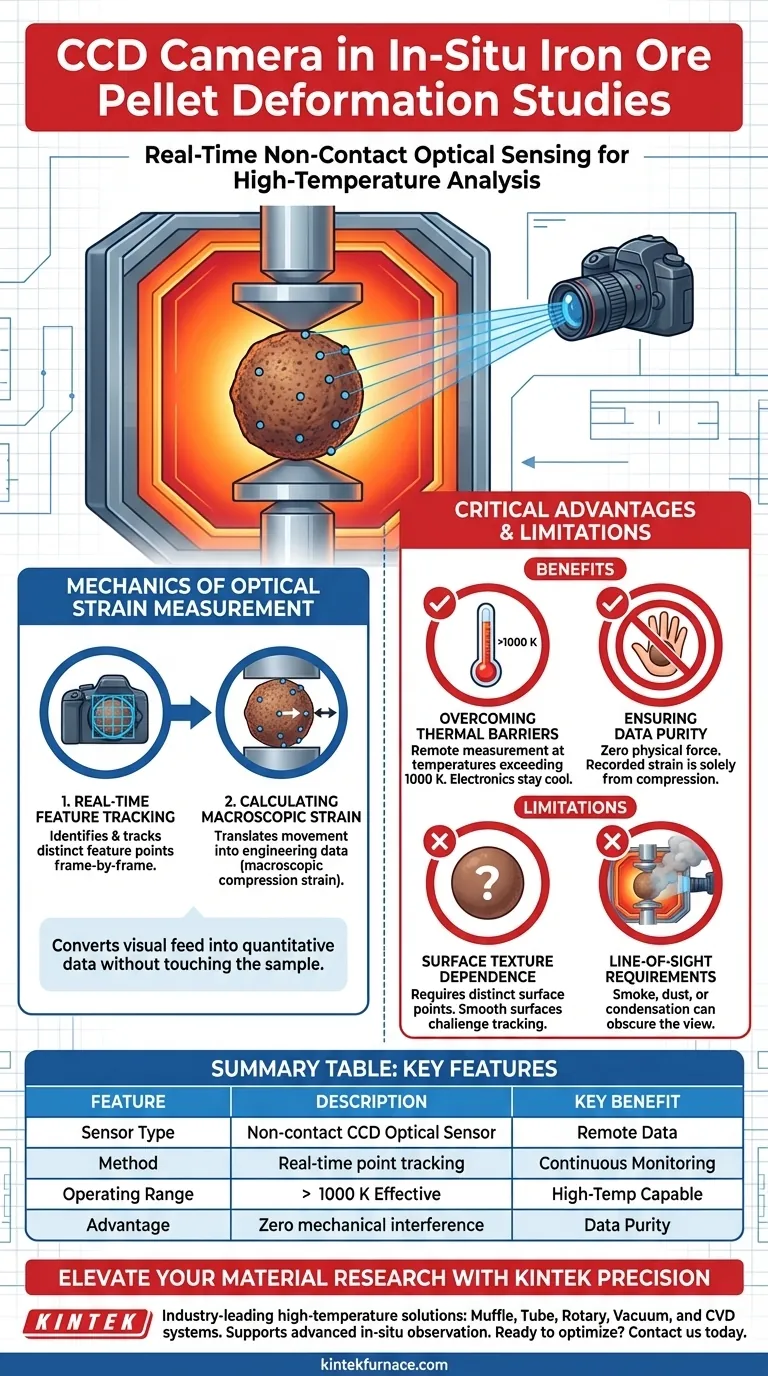

En el contexto del estudio de la deformación de pellets de mineral de hierro, una cámara CCD sirve como un sensor óptico sin contacto integrado en un sistema de observación in situ. Su función principal es monitorear el proceso de compresión en tiempo real rastreando puntos de referencia específicos en la superficie de la muestra para calcular la deformación de compresión macroscópica.

El contacto físico con las muestras a menudo es imposible o perjudicial en condiciones de prueba extremas. El valor central de la cámara CCD es su capacidad para extraer datos de deformación de alta precisión de forma remota, lo que permite mediciones precisas a temperaturas superiores a 1000 K.

La Mecánica de la Medición Óptica de Deformaciones

Seguimiento de Puntos de Referencia en Tiempo Real

La cámara CCD no se limita a grabar video; actúa como un dispositivo de adquisición de datos. El sistema identifica puntos de referencia específicos y distintivos en la superficie del pellet de mineral de hierro.

A medida que el pellet se comprime, la cámara rastrea el desplazamiento de estos puntos cuadro por cuadro.

Cálculo de la Deformación Macroscópica

El sistema traduce el movimiento de estos puntos de referencia visuales en datos de ingeniería. Al medir cómo cambia la distancia entre los puntos, el sistema calcula la deformación de compresión macroscópica.

Esto convierte efectivamente una señal de imagen visual en un conjunto de datos cuantitativo sin tocar la muestra.

Por Qué la Observación Sin Contacto es Crítica

Superando Barreras Térmicas

Los galgas extensométricas físicos estándar a menudo fallan o pierden precisión en condiciones de calor extremo. La referencia principal destaca que este método óptico está diseñado específicamente para entornos que superan los 1000 K.

La cámara CCD permite que la electrónica del sensor permanezca fuera de la zona de calor mientras monitorea la reacción en el núcleo.

Garantizando la Pureza de los Datos

Los sensores físicos pueden introducir interferencias mecánicas, lo que podría alterar la forma en que se deforma un pellet frágil. Al utilizar una cámara, el proceso de medición ejerce una fuerza física nula sobre la muestra.

Esto asegura que la deformación registrada sea únicamente el resultado de la compresión experimental, no un artefacto de la herramienta de medición.

Comprendiendo las Limitaciones

Dependencia de la Textura de la Superficie

El sistema depende completamente del seguimiento de "puntos de referencia". Si la superficie de la muestra es perfectamente lisa o carece de contraste, el software puede tener dificultades para fijar los puntos a rastrear.

Requisitos de Línea de Visión

Dado que se trata de un método óptico, requiere una vista clara y sin obstrucciones de la muestra. El humo, el polvo o la condensación generados durante el proceso de alta temperatura pueden oscurecer la lente y comprometer la integridad de los datos.

Optimizando su Configuración de Observación

Para aprovechar al máximo un sistema de observación CCD in situ, alinee su enfoque con sus parámetros de prueba específicos:

- Si su enfoque principal son las pruebas a alta temperatura: Asegúrese de que su ruta óptica permita que la cámara permanezca a una distancia segura mientras mantiene una vista clara de la muestra a >1000 K.

- Si su enfoque principal es la precisión de la deformación: Verifique que su muestra tenga características superficiales distintivas que la cámara pueda rastrear fácilmente para evitar la deriva de los datos.

Al pasar de la medición por contacto a la medición óptica, asegura la integridad de los datos en entornos donde los sensores físicos simplemente no pueden sobrevivir.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Tipo de Sensor | Sensor Óptico CCD sin Contacto |

| Método de Medición | Seguimiento de puntos de referencia en tiempo real y mapeo de desplazamiento |

| Métrica Clave | Deformación de compresión macroscópica |

| Rango de Operación | Efectivo a temperaturas > 1000 K |

| Ventaja Principal | Cero interferencia mecánica; pureza de datos en calor extremo |

| Requisito Crítico | Línea de visión clara y textura superficial distintiva de la muestra |

Mejore su Investigación de Materiales con la Precisión KINTEK

La recolección precisa de datos en entornos de alta temperatura requiere más que solo una cámara: exige un sistema térmico robusto e integrado. KINTEK ofrece soluciones de alta temperatura líderes en la industria, que incluyen Sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD, todos diseñados para soportar la observación in situ avanzada.

Respaldado por I+D experta y fabricación especializada, nuestro equipo es totalmente personalizable para satisfacer las necesidades únicas de su laboratorio. Asegure la integridad de sus datos y supere las barreras térmicas con nuestra tecnología de hornos de grado experto.

¿Listo para optimizar sus pruebas a alta temperatura? Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir sus requisitos específicos.

Guía Visual

Productos relacionados

- Brida de ventana de observación de ultra alto vacío CF con mirilla de vidrio de borosilicato de alta

- Ultra Alto Vacío Ventana de Observación Brida de Acero Inoxidable Vidrio de Zafiro Mirilla para KF

- Brida CF de ultra alto vacío Ventanilla de observación de cristal de zafiro de acero inoxidable

- Ventana de Observación de Ultra Alto Vacío Brida KF Acero Inoxidable 304 Vidrio de Alto Borosilicato Mirilla

La gente también pregunta

- ¿Cuál es la importancia de calcular la impedancia de CA en el control de potencia de los hornos de resistencia de calentamiento indirecto?

- ¿Cómo influyen las impurezas de magnesio en la extracción de litio? Acelere la producción con nucleación heterogénea

- ¿Cómo difieren las condiciones de procesamiento de CVT y hPLD para los cristales de Nb1+xSe2? Explorando el Crecimiento de Equilibrio vs. Dinámico

- ¿Qué es un horno de alta temperatura? Desbloquee el poder del calor extremo para materiales avanzados

- ¿Cómo mejora el equipo de nitruración por plasma el rendimiento de las aleaciones de titanio en agua de mar? Mejora la durabilidad marina

- ¿Por qué se requiere un entorno de vacío o gas inerte durante la molienda de bolas? Proteja la pureza de su aleación nanocristalina

- ¿Cómo mejora el proceso de sinterización las cerámicas convencionales con alúmina? Aumenta la resistencia y el aislamiento

- ¿Por qué es necesario el secado a alta temperatura de las partículas de NaCl? Prevenir defectos de espuma de aluminio y garantizar la integridad