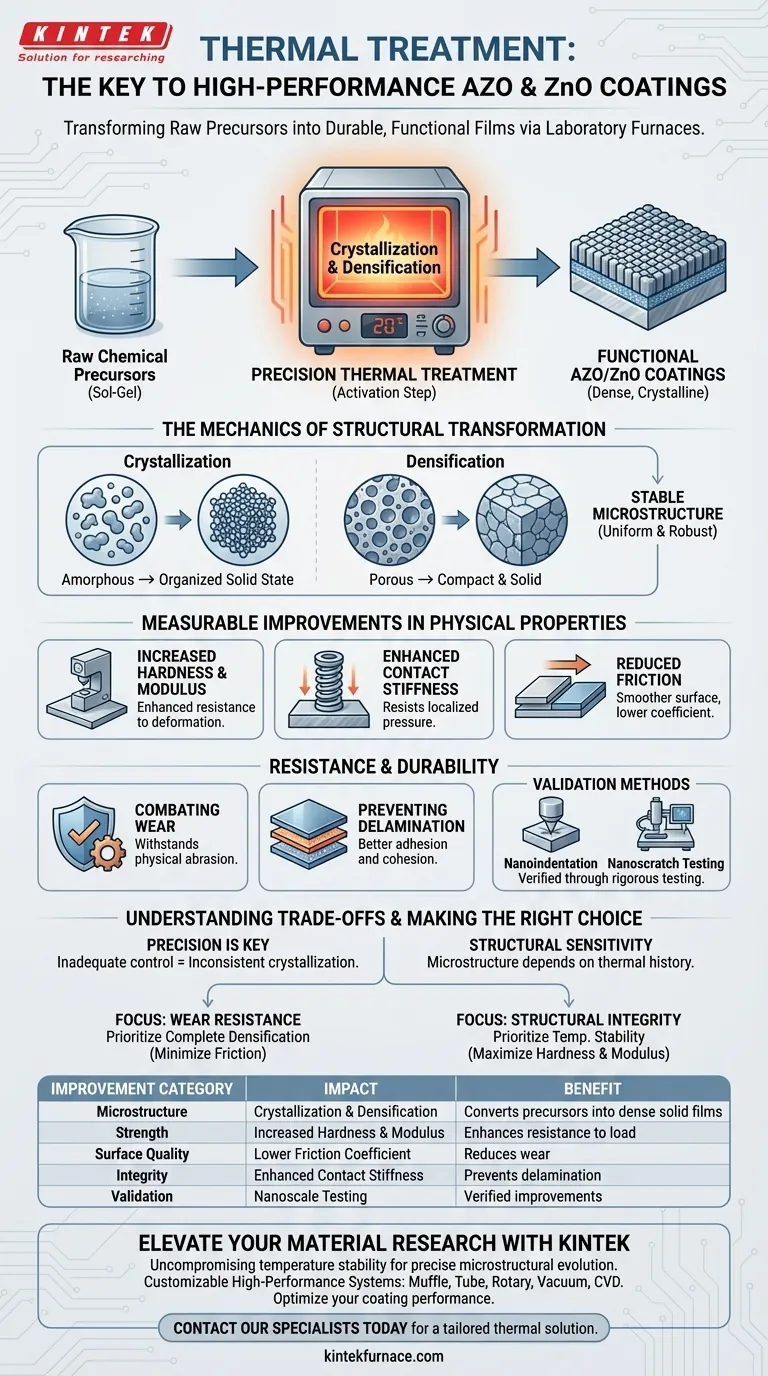

El tratamiento térmico es el paso de activación crítico que transforma los precursores químicos crudos en recubrimientos funcionales y duraderos. Para las películas de AZO y ZnO, los hornos de laboratorio facilitan la cristalización y densificación necesarias de los precursores sol-gel. Este control térmico preciso evoluciona la microestructura del material, lo que resulta directamente en una resiliencia y estabilidad mecánica superiores.

El proceso térmico convierte los precursores sol-gel en películas delgadas densas y cristalinas, lo que aumenta significativamente su dureza y módulo elástico. Esta evolución estructural es esencial para minimizar la fricción y prevenir el desgaste o la delaminación durante el uso práctico.

La Mecánica de la Transformación Estructural

Cristalización de Precursores

La función principal del horno de laboratorio en este contexto es promover la cristalización. El tratamiento térmico impulsa la transición de fase de los precursores sol-gel, convirtiéndolos en un estado sólido organizado.

Densificación de la Película

Junto con la cristalización, la energía térmica crea densificación. Este proceso elimina la porosidad de la película, asegurando que el material sea compacto y sólido en lugar de suelto o poroso.

Lograr Estabilidad Microestructural

El horno permite la formación de una estructura microscópica estable. Al mantener un control preciso de la temperatura, el tratamiento asegura que la red interna del recubrimiento sea uniforme y robusta.

Mejoras Medibles en las Propiedades Físicas

Aumento de la Dureza y el Módulo

Los cambios estructurales inducidos por el calor conducen a un aumento medible de la dureza. Además, el módulo elástico, la resistencia del material a deformarse elásticamente, se mejora significativamente.

Mayor Rigidez de Contacto

El tratamiento mejora la rigidez de contacto de los recubrimientos. Esta propiedad es vital para aplicaciones donde la superficie debe resistir la presión localizada sin ceder.

Reducción de la Fricción

Una superficie completamente tratada y densa exhibe un menor coeficiente de fricción. Esta suavidad es un resultado directo de la microestructura estable lograda durante el proceso de calentamiento.

Resistencia y Durabilidad

Combate al Desgaste

La combinación de mayor dureza y menor fricción crea una superficie altamente resistente al desgaste. El recubrimiento puede soportar la abrasión física mucho mejor que los precursores no tratados.

Prevención de la Delaminación

El tratamiento térmico mejora significativamente la resistencia a la delaminación. El proceso de densificación asegura una mejor adhesión y cohesión interna, evitando que el recubrimiento se desprenda del sustrato.

Métodos de Validación

Estas mejoras mecánicas no son teóricas. Han sido verificadas a través de rigurosos métodos de prueba, específicamente pruebas de nanoindentación y nanoarañazos.

Comprender las Compensaciones

La Necesidad de Precisión

Si bien el tratamiento térmico es beneficioso, la referencia principal enfatiza la necesidad de un "control preciso de la temperatura". Un control inadecuado puede provocar una cristalización inconsistente, lo que no produciría las propiedades mecánicas deseadas.

Sensibilidad Estructural

La microestructura es sensible al historial térmico de la muestra. Si el horno no mantiene las condiciones específicas requeridas para los precursores sol-gel, la película resultante puede carecer de la densificación o estabilidad requerida.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los recubrimientos de AZO y ZnO, alinee su estrategia de tratamiento térmico con sus requisitos mecánicos específicos.

- Si su enfoque principal es la resistencia al desgaste: Asegúrese de que el perfil térmico permita una densificación completa para minimizar el coeficiente de fricción.

- Si su enfoque principal es la integridad estructural: Priorice la estabilidad precisa de la temperatura para maximizar la dureza y el módulo elástico, previniendo la deformación bajo carga.

El tratamiento térmico preciso es el puente entre un precursor químico crudo y un recubrimiento de alto rendimiento y mecánicamente estable.

Tabla Resumen:

| Categoría de Mejora | Impacto del Tratamiento Térmico | Beneficio para Recubrimientos de AZO/ZnO |

|---|---|---|

| Microestructura | Cristalización y Densificación | Convierte precursores en películas sólidas densas y organizadas |

| Resistencia | Aumento de Dureza y Módulo | Mejora la resistencia a la deformación elástica y la carga |

| Calidad de Superficie | Menor Coeficiente de Fricción | Superficie más lisa reduce el desgaste y la abrasión física |

| Integridad | Mayor Rigidez de Contacto | Previene la delaminación y asegura una mejor adhesión al sustrato |

| Validación | Pruebas a Escala Nanométrica | Mejoras verificadas a través de pruebas de nanoindentación y nanoarañazos |

Eleve su Investigación de Materiales con KINTEK

La evolución microestructural precisa requiere una estabilidad de temperatura inflexible. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas de los procesos de recubrimiento de AZO y ZnO.

Ya sea que esté ampliando la producción o refinando la densificación sol-gel de laboratorio, nuestros hornos de alta temperatura brindan el control térmico necesario para maximizar la dureza y prevenir la delaminación.

¿Listo para optimizar el rendimiento de su recubrimiento? Contacte a nuestros especialistas hoy mismo para una solución térmica a medida.

Guía Visual

Referencias

- Seyyedeh Sedigheh Azad, Iraj Mohammadpoor‐Baltork. Stability enhancement of perovskite solar cells using multifunctional inorganic materials with UV protective, self cleaning, and high wear resistance properties. DOI: 10.1038/s41598-024-57133-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesario un tratamiento térmico de 800 °C para la fabricación aditiva de Ti6Al4V? Desbloquea la ductilidad y alivia el estrés

- ¿Cómo mejora el proceso de recocido post-laminación la microestructura interfacial? Mejora de la resistencia de la unión titanio-acero

- ¿Por qué es crucial un control preciso de la temperatura en un horno de secado al vacío para los electrodos de batería CoTe@Ti3C2? Perspectivas clave.

- ¿Cómo influyen específicamente los anillos de enfriamiento en la distribución del campo de temperatura? Perspectiva experta sobre la fundición de cristales

- ¿Qué papel juega un horno oscilante en la síntesis de aleaciones de vidrio cuaternario Ge-Se-Tl-Sb? Asegurar la homogeneidad

- ¿Por qué se requiere calentamiento a temperatura constante para los precursores de HfC? Dominio del pretratamiento compuesto HfOC/SiOC

- ¿Qué es el Calentamiento Joule y cómo se relaciona con el calentamiento por inducción? Domine la Física del Calentamiento Sin Contacto

- ¿Cuál es la importancia de usar un horno de secado al vacío? Optimizar el rendimiento de los electrodos de supercondensadores