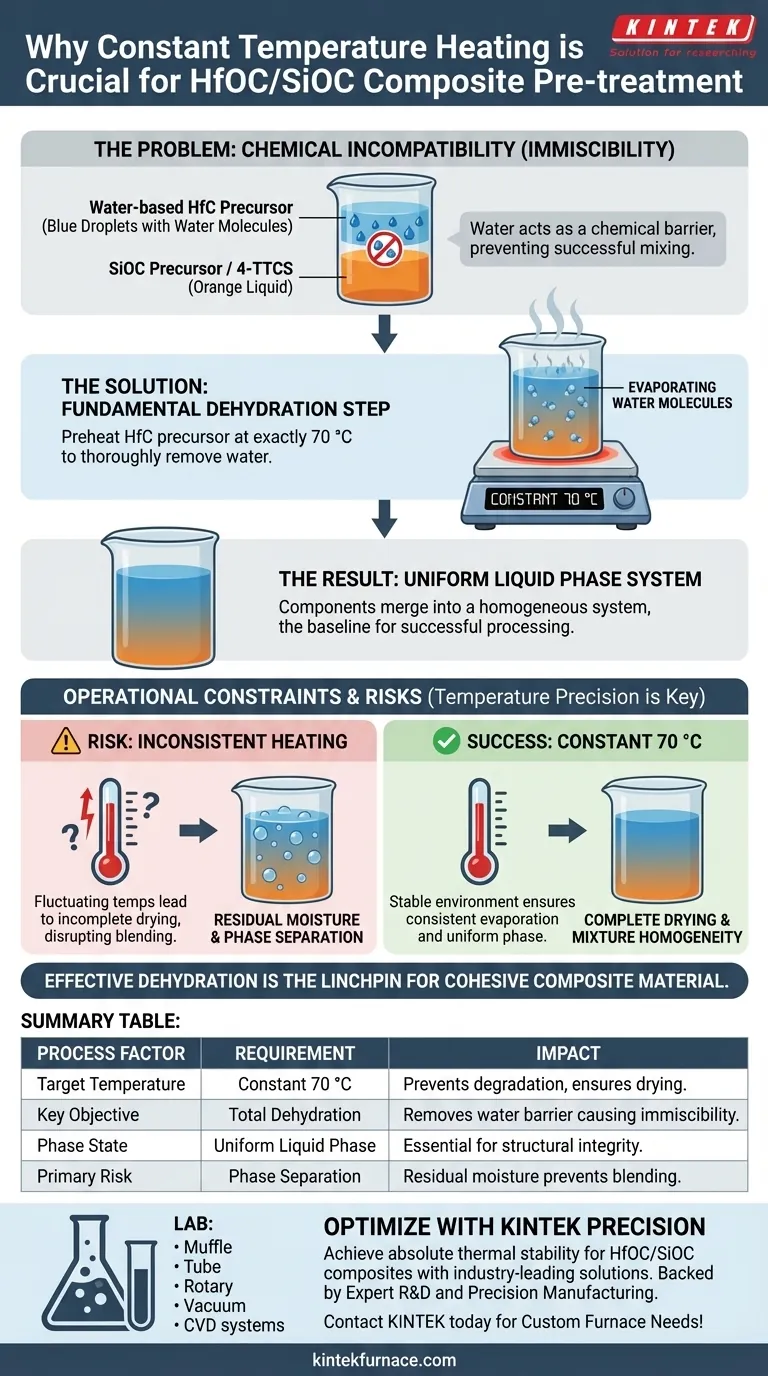

El calentamiento a temperatura constante es el paso fundamental de deshidratación requerido para garantizar la compatibilidad química. Se utiliza para precalentar precursores de HfC a base de agua a exactamente 70 °C para eliminar por completo las moléculas de agua. Sin este proceso de secado específico, el agua actúa como una barrera química, impidiendo que el precursor de HfC se mezcle con éxito con el precursor de SiOC.

La eliminación del agua no es una sugerencia, sino una necesidad química. El agua provoca inmiscibilidad entre los componentes del precursor, lo que significa que físicamente no pueden mezclarse en la fase líquida uniforme requerida para la formación de compuestos de alta calidad.

El papel fundamental de la deshidratación

Resolviendo el problema de la inmiscibilidad

Los precursores de HfC líquidos difieren significativamente en composición de los precursores de SiOC líquidos, como el 4-TTCS.

Los precursores de HfC son a base de agua, lo que crea un problema de compatibilidad inherente.

Mientras haya agua presente, estos dos líquidos distintos permanecerán inmiscibles, repeliéndose eficazmente en lugar de integrarse.

Creación de una fase líquida uniforme

Para sintetizar un compuesto HfOC/SiOC exitoso, los materiales de partida deben mezclarse en un sistema único y homogéneo.

El calentamiento del precursor de HfC elimina las moléculas de agua intervinientes, eliminando así la barrera principal para la mezcla.

Esto permite que los componentes se fusionen en un sistema de fase líquida uniforme, que es el requisito básico absoluto para un procesamiento exitoso.

Restricciones operativas y riesgos

La necesidad de precisión de temperatura

El proceso requiere específicamente mantener el precursor a 70 °C.

Es necesario un equipo de temperatura constante para garantizar que el entorno de secado sea estable y que la evaporación del agua sea constante.

Las fluctuaciones de temperatura podrían provocar un secado incompleto o la degradación térmica del propio precursor.

El riesgo de humedad residual

Si el calentamiento es inconsistente, las moléculas de agua pueden quedar atrapadas dentro del precursor de HfC.

Incluso cantidades mínimas de agua residual alterarán el proceso de mezcla con el precursor de SiOC.

Este fallo en el secado completo del material provocará una separación de fases, comprometiendo la integridad estructural del compuesto final.

Garantizar el éxito del proceso

- Si su enfoque principal es la homogeneidad de la mezcla: Priorice la eliminación completa del agua a 70 °C para garantizar que los precursores de HfC y 4-TTCS puedan formar una fase única y unificada.

- Si su enfoque principal es el control del proceso: se debe utilizar equipo específico de temperatura constante para evitar fluctuaciones térmicas que conduzcan a una deshidratación incompleta.

La deshidratación eficaz es el eje que transforma líquidos incompatibles en un material compuesto cohesivo.

Tabla resumen:

| Factor del proceso | Requisito | Impacto en la calidad de HfOC/SiOC |

|---|---|---|

| Temperatura objetivo | Constante 70 °C | Evita la degradación térmica y garantiza un secado completo. |

| Objetivo clave | Deshidratación total | Elimina la barrera de agua que causa inmiscibilidad con SiOC. |

| Estado de fase | Fase líquida uniforme | Esencial para la integridad estructural del compuesto final. |

| Riesgo principal | Separación de fases | La humedad residual impide la mezcla con precursores de 4-TTCS. |

Optimice la síntesis de su compuesto con la precisión de KINTEK

Lograr una fase líquida uniforme para compuestos HfOC/SiOC requiere la estabilidad térmica absoluta que solo el equipo de grado profesional puede proporcionar. KINTEK potencia su investigación con soluciones de laboratorio líderes en la industria, adaptadas para el pretratamiento de materiales avanzados.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con sus protocolos específicos de deshidratación a 70 °C y requisitos de alta temperatura. No permita que la separación de fases comprometa sus resultados: garantice la compatibilidad química con nuestra confiable tecnología de calentamiento.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Por qué se utiliza un horno de secado a temperatura constante para el carbón activado? Garantizar la integridad de los poros y la eficiencia de adsorción

- ¿Por qué son necesarias las funciones definidas por el usuario (UDF) para modelar la combustión compleja? Desbloquee la precisión en la simulación de hornos

- ¿Cuál es la importancia de utilizar un horno de recocido a 650°C para rodillos compuestos de 42CrMo/Cr5 después del forjado?

- ¿Cómo afecta el gas argón de alta pureza a la producción de polvo de magnesio ultrafino en métodos de evaporación-condensación? Domina el control del tamaño de partícula

- ¿Cómo afecta el tratamiento térmico del acero para herramientas NC6 (1.2063) a su rendimiento? Optimización de herramientas clave para SPIF

- ¿Qué papel juega el medio de empaque en el proceso de borurado en polvo en estado sólido? Mejora la dureza del metal a altas temperaturas

- ¿Cómo garantizan los hornos eléctricos controlados por microprocesador la homogeneidad de la aleación Se80In5Te6Sb9?

- ¿Cuál es la importancia de transferir películas de CuO recién depositadas directamente a un horno de 125 °C? Asegurar la adhesión de la película