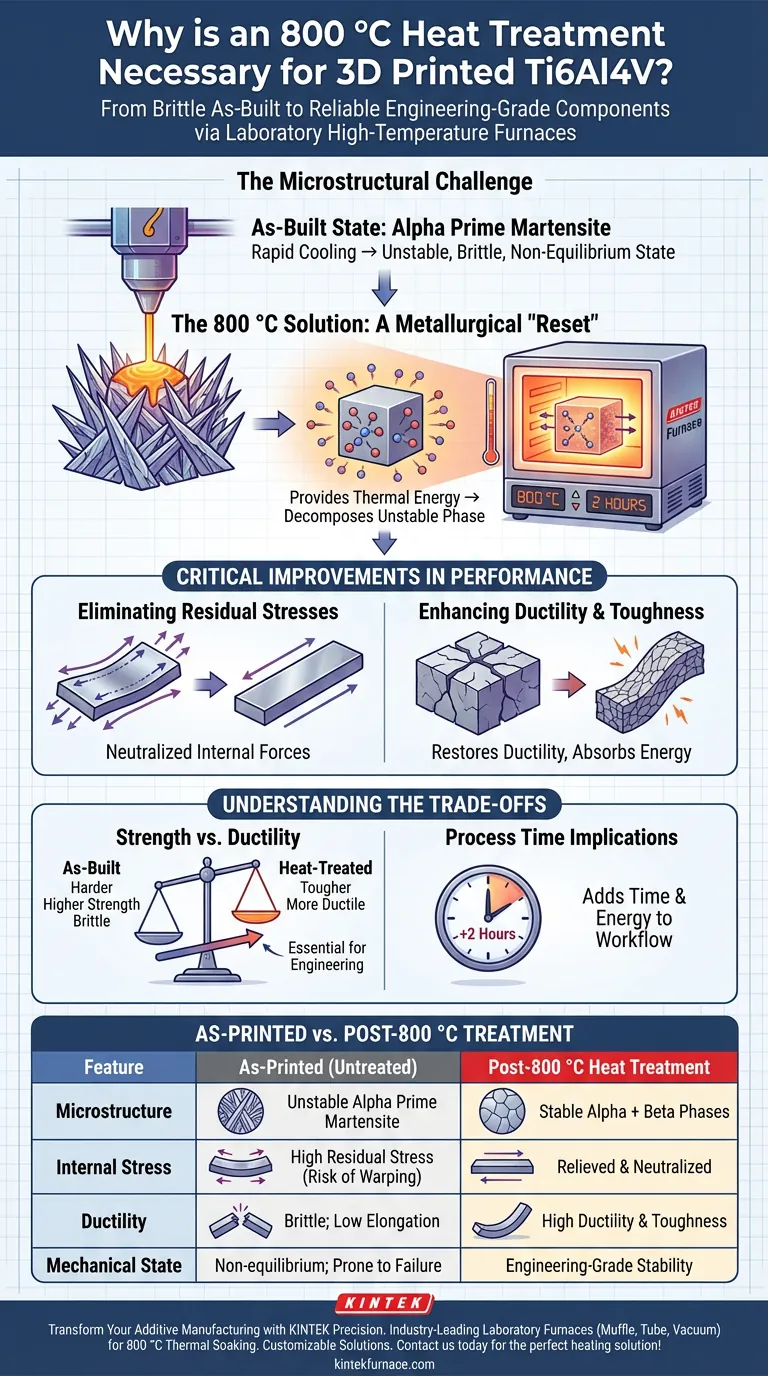

La necesidad de un tratamiento térmico a 800 °C utilizando un horno de alta temperatura de laboratorio se deriva directamente de la dinámica térmica rápida del proceso de fabricación aditiva.

Durante la impresión 3D, el Ti6Al4V se enfría a una velocidad extrema, solidificando el metal en un estado inestable y quebradizo conocido como martensita alfa prima fuera de equilibrio. El tratamiento a 800 °C es necesario para proporcionar la energía térmica necesaria para descomponer esta fase inestable en fases alfa y beta estables, eliminando así las tensiones residuales y mejorando significativamente la ductilidad y tenacidad del material.

El rápido enfriamiento inherente a la impresión 3D bloquea el Ti6Al4V en una estructura quebradiza y altamente tensionada. Un tratamiento térmico a 800 °C actúa como un "reinicio" metalúrgico, transformando la microestructura en una forma estable que proporciona la ductilidad requerida para la fiabilidad estructural.

El Desafío Microestructural de la Fabricación Aditiva

La Consecuencia del Enfriamiento Rápido

La fabricación aditiva implica fundir polvo metálico y permitir que se solidifique casi instantáneamente.

Esta rápida velocidad de enfriamiento impide que los átomos de la aleación de titanio se organicen en su estado natural de equilibrio.

Creación de Martensita Alfa Prima

En lugar de formar las fases alfa y beta estándar, la rápida solidificación crea una estructura similar a una aguja llamada martensita alfa prima.

Si bien esta fase es dura, es químicamente inestable (fuera de equilibrio) e inherentemente quebradiza, lo que hace que la pieza "tal como se fabricó" sea propensa a fallar bajo carga.

El Mecanismo de Transformación de Fases

Impulso a la Descomposición a 800 °C

Mantener el material a 800 °C durante 2 horas proporciona la energía de activación necesaria para la difusión atómica.

Este remojo térmico permite que la martensita alfa prima inestable se descomponga por completo.

Logrando la Estabilidad

A través de este proceso, la microestructura se transforma en una mezcla de fases alfa y beta estables.

Esta estructura de equilibrio es el estándar para las aleaciones de titanio, ofreciendo un equilibrio predecible de propiedades que la estructura "tal como se fabricó" no puede igualar.

Mejoras Críticas en el Rendimiento

Eliminación de Tensiones Residuales

El proceso de impresión capa por capa introduce una tensión interna significativa, conocida como tensión residual.

Si se dejan sin tratar, estas tensiones pueden hacer que la pieza se deforme o se agriete; el tratamiento térmico relaja el material, neutralizando eficazmente estas fuerzas internas.

Mejora de la Ductilidad y la Tenacidad

El resultado más vital de la conversión de martensita a fases alfa-beta es la restauración de la ductilidad.

Mientras que el material impreso es quebradizo y similar al vidrio, el material tratado térmicamente se vuelve tenaz, lo que significa que puede absorber energía y deformarse ligeramente sin fracturarse.

Comprendiendo las Compensaciones

Equilibrio entre Resistencia y Ductilidad

Si bien el tratamiento térmico es necesario para la tenacidad, es importante tener en cuenta que la estructura martensítica "tal como se fabricó" suele ser más dura y tiene una mayor resistencia a la tracción que la versión tratada térmicamente.

Sin embargo, esta resistencia se logra a costa de una extrema fragilidad, lo que hace que la compensación por una mayor ductilidad sea generalmente esencial para aplicaciones de ingeniería.

Implicaciones del Tiempo del Proceso

La implementación de un remojo de 2 horas a 800 °C añade tiempo y costos de energía al flujo de trabajo de fabricación.

Este paso debe tenerse en cuenta en la planificación de la producción, ya que el ciclo de enfriamiento dentro del horno extenderá el tiempo total de procesamiento más allá de la retención de 2 horas.

Garantizando la Fiabilidad del Material

Para garantizar que sus componentes de Ti6Al4V funcionen según lo previsto, aplique esta estrategia de tratamiento térmico en función de sus requisitos específicos:

- Si su principal objetivo es la integridad estructural: Utilice el tratamiento a 800 °C para eliminar las tensiones residuales que podrían provocar deformaciones o grietas impredecibles.

- Si su principal objetivo es la resistencia al impacto: Confíe en la transformación de fases para convertir la martensita quebradiza en fases alfa-beta tenaces que puedan soportar impactos.

Al estandarizar este tratamiento térmico, transforma una geometría impresa en un componente fiable de grado de ingeniería.

Tabla Resumen:

| Característica | Tal como se imprimió (sin tratar) | Tratamiento térmico posterior a 800 °C |

|---|---|---|

| Microestructura | Martensita Alfa Prima Inestable | Fases Alfa + Beta Estables |

| Tensión Interna | Alta Tensión Residual (Riesgo de Deformación) | Aliviada y Neutralizada |

| Ductilidad | Quebradiza; Baja Alargamiento | Alta Ductilidad y Tenacidad |

| Estado Mecánico | Fuera de Equilibrio; Propensa a Fallar | Estabilidad de Grado de Ingeniería |

Transforme su Fabricación Aditiva con KINTEK Precision

No permita que la tensión residual comprometa su integridad estructural. KINTEK proporciona hornos de alta temperatura de laboratorio líderes en la industria, incluidos sistemas de mufla, tubulares y de vacío, diseñados específicamente para manejar el riguroso remojo térmico a 800 °C requerido para el Ti6Al4V.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas. Asegúrese de que sus componentes cumplan con los más altos estándares de tenacidad y fiabilidad: ¡contáctenos hoy mismo para encontrar la solución de calentamiento perfecta para su laboratorio!

Guía Visual

Referencias

- COMPARISON OF POWDER-BED FUSION, DIRECTED-ENERGY DEPOSITION AND HYBRID ADDITIVE MANUFACTURING OF Ti6Al4V COMPONENTS: MICROSTRUCTURE, CORROSION AND MECHANICAL PROPERTIES. DOI: 10.17222/mit.2024.1423

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de laboratorio al tratamiento hidrotermal de aerogeles de grafeno? Domina la síntesis de alta resistencia

- ¿Cómo controla un sistema de reactor las fuentes de cloro en la oximloración? Control Maestro de Regeneración de Catalizador

- ¿Cuál es el propósito principal de operar un horno de laboratorio a 383 K durante 24 horas? Secado de Precisión para Preparación de Carbono

- ¿Por qué 600 °C es crítico para la carbonización de ZIF-8? Lograr una superficie específica óptima y la retención de grupos funcionales

- ¿Por qué el paso de calcinación es esencial para el ferrita de cobre? Desbloquee alta pureza y cristalinidad superior

- ¿Cuál es el papel de un horno de secado de laboratorio en el control del precursor del catalizador? Maximizar la dispersión y la estabilidad

- ¿Por qué son necesarios los baños de temperatura constante de alta precisión? Desbloquee la calibración precisa de sensores de fibra óptica

- ¿Por qué se requiere un horno de secado por explosión para el pretratamiento de pellets de cromita? Evitar fallos estructurales y grietas por vapor