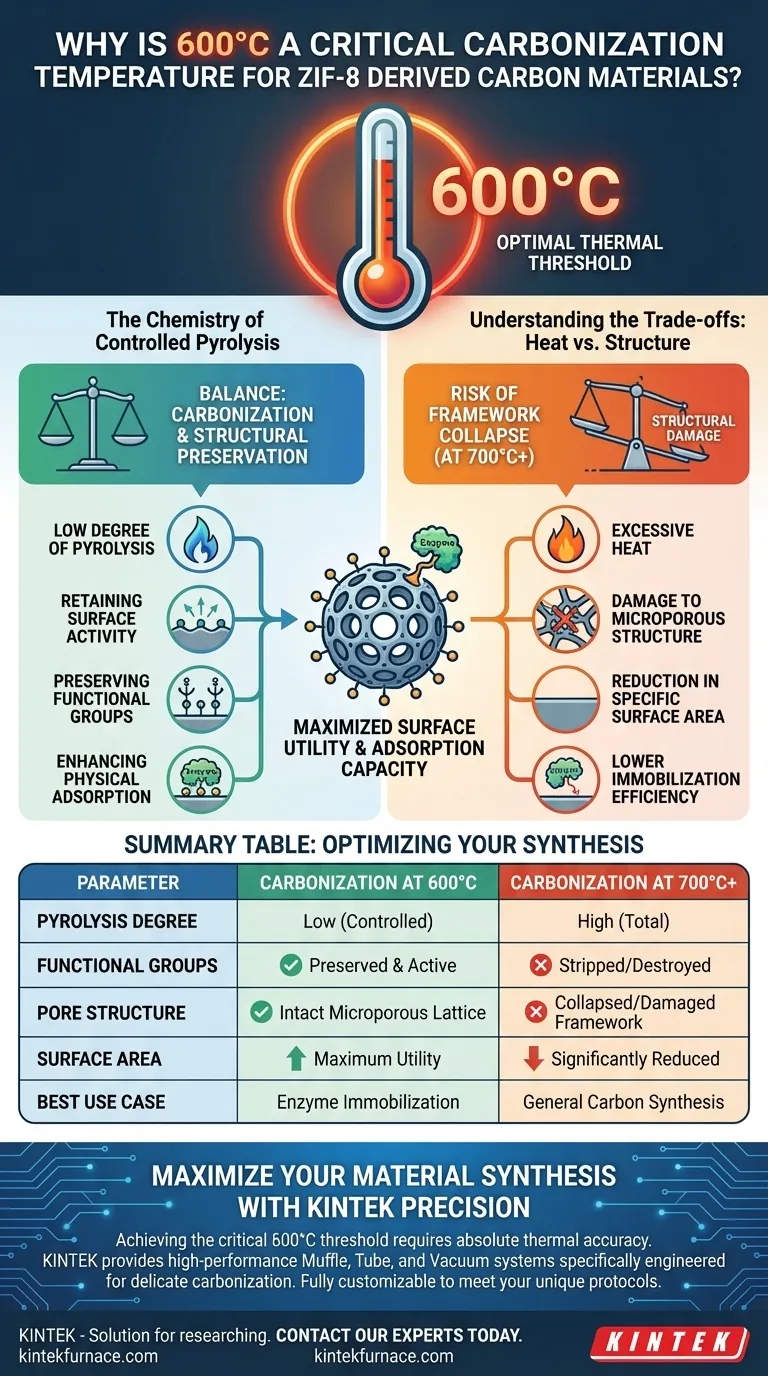

600 °C representa el umbral térmico óptimo para la síntesis de materiales de carbono derivados de ZIF-8, particularmente cuando el objetivo es maximizar la utilidad de la superficie y la capacidad de adsorción. A esta temperatura específica, el material retiene propiedades químicas críticas que a menudo se destruyen bajo regímenes de calentamiento más intensos, logrando un equilibrio entre la carbonización y la preservación estructural.

La carbonización a 600 °C mantiene un bajo grado de pirólisis, preservando grupos funcionales superficiales vitales y protegiendo el marco microporoso. Este equilibrio es esencial para aplicaciones que requieren alta adsorción física, como la inmovilización de enzimas, que se degrada significativamente a temperaturas más altas.

La Química de la Pirólisis Controlada

Retención de la Actividad Superficial

La principal ventaja de procesar a 600 °C es el bajo grado de pirólisis. A diferencia de las temperaturas más altas que despojan al material de su identidad química, esta temperatura permite que el precursor ZIF-8 se carbonice mientras retiene características específicas.

Preservación de Grupos Funcionales

Debido a que la pirólisis no es total, el proceso preserva los grupos funcionales superficiales. Estos grupos químicos no son meros subproductos; son sitios activos que facilitan las interacciones con otras sustancias.

Mejora de la Adsorción Física

La retención de estos grupos funcionales crea un entorno superficial muy favorable para la adsorción física. Para aplicaciones que involucran moléculas biológicas, como las enzimas, estos grupos proporcionan los "anclajes" necesarios para mantener las moléculas de manera efectiva.

Comprender las Compensaciones: Calor vs. Estructura

El Riesgo de Colapso del Marco

Es una idea errónea común que las temperaturas más altas siempre producen mejores materiales de carbono. En el caso de ZIF-8, exceder los 600 °C, específicamente hacia 700 °C u 800 °C, puede comprometer la integridad del material.

Daño a la Estructura Microporosa

El calor excesivo hace que la delicada red del marco ZIF-8 se descomponga. Este estrés térmico provoca daños en la estructura microporosa, cerrando efectivamente los pequeños poros que le dan al material su alta utilidad.

Reducción del Área Superficial Específica

A medida que la estructura colapsa, hay una disminución marcada en el área superficial específica. Un área superficial más baja se traduce directamente en menos espacio para que ocurran reacciones o adsorción.

Menor Eficiencia de Inmovilización

La consecuencia final del sobrecalentamiento es la pérdida de rendimiento. Debido a la reducción del área superficial y la pérdida de grupos funcionales, los materiales carbonizados por encima de 600 °C demuestran una menor eficiencia de inmovilización.

Optimización de sus Parámetros de Síntesis

Para asegurarse de que está generando el carbono derivado de ZIF-8 más efectivo para su aplicación específica, considere estas pautas:

- Si su enfoque principal es la Inmovilización de Enzimas: Adhiérase estrictamente a 600 °C para maximizar la retención de grupos funcionales superficiales y garantizar una alta capacidad de carga.

- Si su enfoque principal es la Integridad Estructural: Evite temperaturas de 700 °C o superiores para prevenir el colapso del marco y la pérdida de volumen microporoso.

La precisión en el control de la temperatura es el factor decisivo entre un sustrato altamente reactivo y un esqueleto de carbono colapsado e inerte.

Tabla Resumen:

| Parámetro | Carbonización a 600 °C | Carbonización a 700 °C+ |

|---|---|---|

| Grado de Pirólisis | Bajo (Controlado) | Alto (Total) |

| Grupos Funcionales | Preservados y Activos | Eliminados/Destruidos |

| Estructura de Poros | Red Microporosa Intacta | Marco Colapsado/Dañado |

| Área Superficial | Utilidad Máxima | Significativamente Reducida |

| Mejor Caso de Uso | Inmovilización de Enzimas | Síntesis General de Carbono |

Maximice la Síntesis de su Material con la Precisión KINTEK

Alcanzar el umbral crítico de 600 °C requiere una precisión térmica absoluta para prevenir el colapso del marco. KINTEK ofrece sistemas de Mufla, Tubo y Vacío de alto rendimiento diseñados específicamente para la delicada carbonización de materiales derivados de MOF. Respaldados por I+D y fabricación de expertos, nuestros sistemas son totalmente personalizables para cumplir con sus protocolos de síntesis únicos, asegurando que sus carbonos derivados de ZIF-8 mantengan sus grupos funcionales vitales y la integridad microporosa.

¿Listo para optimizar sus procesos de laboratorio de alta temperatura? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su investigación.

Guía Visual

Referencias

- Yongheng Shi, Wei Du. Preparation of Ordered Macroporous ZIF-8-Derived Magnetic Carbon Materials and Its Application for Lipase Immobilization. DOI: 10.3390/catal14010055

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los beneficios de usar actuadores eléctricos en esta solución? Logre precisión, seguridad y eficiencia en la automatización

- ¿Cuál es la importancia de la calcinación a 200 °C para Fe3O4/biochar? Mejora de la estabilidad y la recuperación magnética

- ¿Por qué es necesario el prensado isostático de grado industrial para la zirconia? Lograr una densidad uniforme e integridad estructural

- ¿Cuáles son las ventajas de utilizar el modelo de radiación DO en hornos de alta temperatura? Mejora la precisión y el control de emisiones

- ¿Por qué se precalienta el sustrato durante el proceso LPBF? Minimizar el estrés y prevenir grietas en la impresión 3D

- ¿Por qué es necesario un sistema de purga con nitrógeno (N2) para la torrificación de biomasa? Prevenir la combustión y maximizar el rendimiento de biochar

- ¿Por qué se debe controlar estrictamente la relación vapor/carbono (S/C)? Proteja su catalizador y proceso de reformado

- ¿Cuál es el papel fundamental de un autoclave de alta presión en la síntesis de zeolitas LTA? Lograr un crecimiento cristalino preciso