Un sistema de purga con nitrógeno (N2) es la principal defensa contra la combustión y la pérdida de producto. Es estrictamente necesario para desplazar el oxígeno dentro del equipo de tratamiento térmico antes de que comience el proceso y de forma continua durante la fase de enfriamiento. Al mantener esta atmósfera inerte, el sistema evita que la biomasa se incendie, asegurando que sufra una degradación térmica controlada en lugar de quemarse hasta convertirse en ceniza.

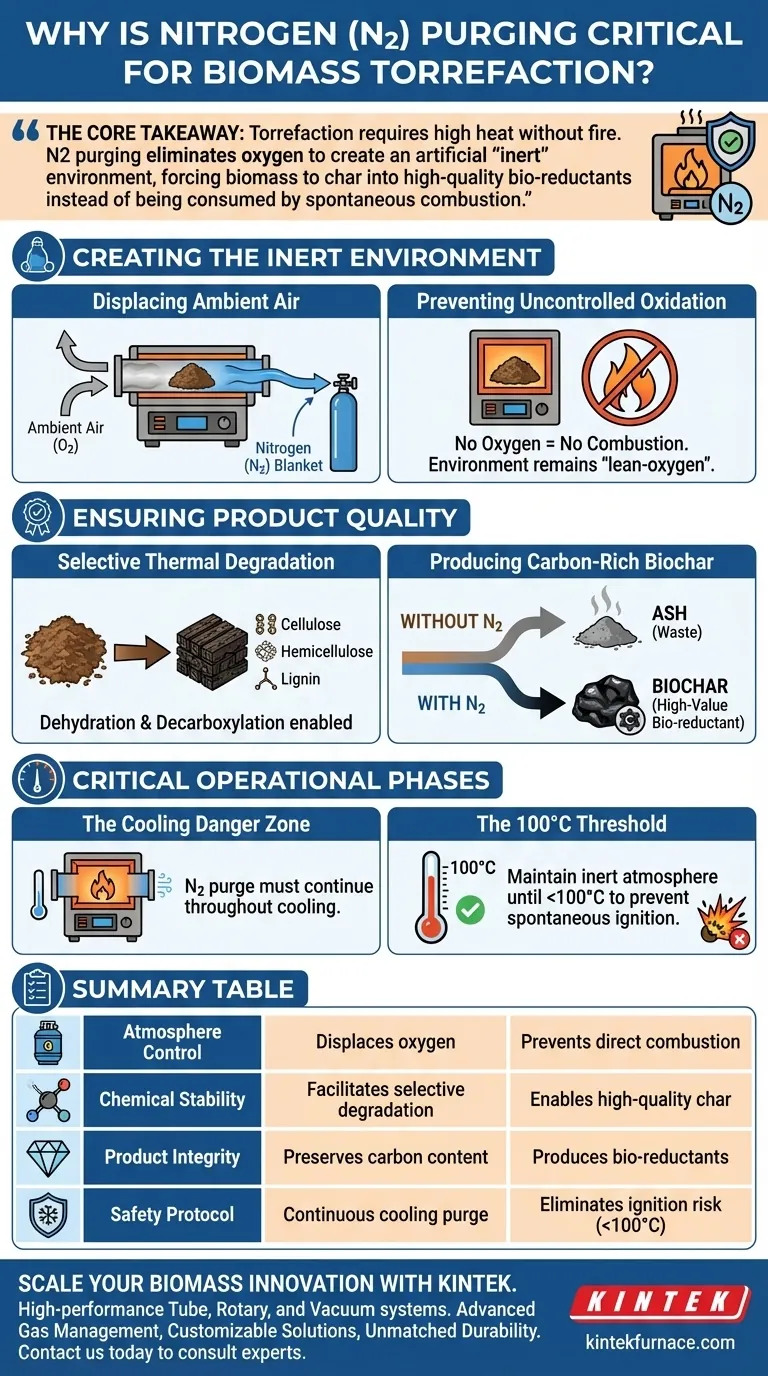

La idea clave La torrificación requiere calor elevado sin fuego. La purga con nitrógeno elimina el oxígeno para crear un entorno "inerte" artificial, forzando a la biomasa a carbonizarse en un bio-reductor de alta calidad en lugar de ser consumida por combustión espontánea.

Creación del Entorno Inerte

Desplazamiento del Aire Ambiental

Antes de que pueda comenzar el proceso de torrificación, el equipo de tratamiento térmico se llena naturalmente de aire ambiental, que contiene oxígeno.

El sistema de purga con nitrógeno se introduce específicamente para desplazar este aire. Esto crea una "manta" alrededor de la biomasa, eliminando el oxidante necesario para el fuego.

Prevención de la Oxidación Descontrolada

La biomasa es altamente inflamable cuando se somete a las altas temperaturas requeridas para la torrificación.

Sin un entorno con deficiencia de oxígeno, el calor desencadenaría una combustión directa. El nitrógeno asegura que el entorno permanezca "con poco oxígeno" o libre de oxígeno, evitando que el material simplemente se queme.

Garantía de la Calidad del Producto

Degradación Térmica Selectiva

El objetivo de la torrificación no es quemar el material, sino alterarlo químicamente.

El nitrógeno permite la degradación térmica selectiva de componentes específicos de la biomasa: celulosa, hemicelulosa y lignina. Esto ocurre a través de la deshidratación y la descarboxilación, procesos que requieren calor pero que no pueden funcionar correctamente en presencia de oxígeno.

Producción de Biochar Rico en Carbono

Si hay oxígeno presente, el carbono reacciona con él para formar ceniza y gases.

Al excluir el oxígeno, la atmósfera de nitrógeno preserva el contenido de carbono dentro del material sólido. Esto garantiza la producción de productos sólidos carbonizados de alta calidad (bio-reductores) en lugar de ceniza residual.

Fases Operativas Críticas

La Zona de Peligro de Enfriamiento

El riesgo de incendio no termina cuando finaliza el ciclo de calentamiento.

La referencia principal establece explícitamente que la purga de nitrógeno debe continuar durante toda la fase de enfriamiento. La biomasa permanece lo suficientemente caliente como para encenderse si se expone repentinamente a aire fresco durante este tiempo.

El Umbral de 100°C

El sistema debe mantener la atmósfera inerte hasta que la temperatura del equipo y del material descienda por debajo de los 100°C.

Detener el flujo de nitrógeno antes de alcanzar esta temperatura crea un riesgo inmediato de combustión espontánea, lo que podría destruir el lote que acaba de procesar.

Comprensión de las Compensaciones

Costos de Consumibles frente al Valor del Producto

El uso de un sistema de nitrógeno introduce un costo operativo continuo para el suministro de gas.

Sin embargo, este costo es inevitable; sin él, el rendimiento disminuye significativamente a medida que la valiosa biomasa se convierte en ceniza. El gasto del gas es una compensación por el alto rendimiento del producto carbonizado final.

Complejidad del Proceso

La implementación de este sistema requiere un control preciso del flujo de gas y del sellado del equipo.

Debe asegurarse de que el horno o tubo esté lo suficientemente sellado para mantener la atmósfera. Las fugas que permiten la entrada de oxígeno degradarán la calidad del biochar, independientemente de la cantidad de nitrógeno que se inyecte.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de torrificación, alinee su estrategia de purga con sus objetivos específicos:

- Si su principal enfoque es la seguridad: Automatice rigurosamente el ciclo de purga para que continúe hasta que la temperatura interna esté estrictamente por debajo de los 100°C para prevenir incendios posteriores.

- Si su principal enfoque es la calidad del producto: Controle el punto de rocío y la pureza del suministro de nitrógeno para garantizar una deshidratación eficiente y la máxima preservación de la estructura del carbono.

La gestión adecuada del nitrógeno es el factor más crítico para convertir la biomasa cruda en un combustible industrial de alto valor.

Tabla Resumen:

| Característica | Función de la Purga con Nitrógeno | Beneficio para la Torrificación |

|---|---|---|

| Control de Atmósfera | Desplaza el oxígeno y el aire ambiental | Previene la combustión directa y la pérdida de material |

| Estabilidad Química | Facilita la deshidratación/descarboxilación | Permite la degradación selectiva de lignina y celulosa |

| Integridad del Producto | Preserva el contenido de carbono | Produce bio-reductores de alto valor en lugar de ceniza |

| Protocolo de Seguridad | Purga continua de enfriamiento (<100°C) | Elimina el riesgo de ignición espontánea durante la descarga |

Amplíe su Innovación en Biomasa con KINTEK

No permita que la pérdida de producto relacionada con el oxígeno comprometa sus rendimientos de torrificación. KINTEK ofrece sistemas de tubos, rotatorios y de vacío de alto rendimiento y diseño de precisión, diseñados específicamente para procesos térmicos sensibles como la producción de biochar.

Nuestro equipo ofrece:

- Gestión Avanzada de Gases: Sistemas de purga de N2 integrados para un desplazamiento de oxígeno hermético.

- Soluciones Personalizables: Diseños respaldados por I+D adaptados a sus requisitos específicos de temperatura y atmósfera.

- Durabilidad Inigualable: Fabricación de grado industrial para soportar rigurosos ciclos de calentamiento y enfriamiento.

¿Listo para optimizar su laboratorio o planta de producción? Contáctenos hoy para consultar con nuestros expertos sobre el horno de alta temperatura perfecto para sus necesidades.

Guía Visual

Referencias

- Richard Deutsch, Gernot Krammer. Characteristics of High-Temperature Torrefied Wood Pellets for Use in a Blast Furnace Injection System. DOI: 10.3390/en18030458

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Por qué se requiere un horno de alta precisión para la activación del aerogel de carbono? Lograr un desarrollo y control óptimos de los poros

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado de ZnO-FL? Preservación de Morfologías Delicadas de Nanopartículas

- ¿Por qué es crucial un control preciso de la temperatura en un horno de secado al vacío para los electrodos de batería CoTe@Ti3C2? Perspectivas clave.

- ¿Cómo se utiliza un horno de secado a temperatura constante para establecer gradientes de contenido de humedad en la madera? Domina la línea base

- ¿Cómo afecta la precisión del control de temperatura al crecimiento de cristales de c-BAs? Garantizar la integridad de la red en ciclos de dos semanas

- ¿Qué es el revenido y cuándo se utiliza? Optimice la tenacidad y durabilidad del metal

- ¿Por qué se utiliza el dióxido de carbono para la regeneración por gasificación in situ de catalizadores NiCuCe? Mejora la longevidad del catalizador

- ¿Qué horno se utiliza para la sinterización? Encuentre la solución de alta temperatura adecuada para sus materiales