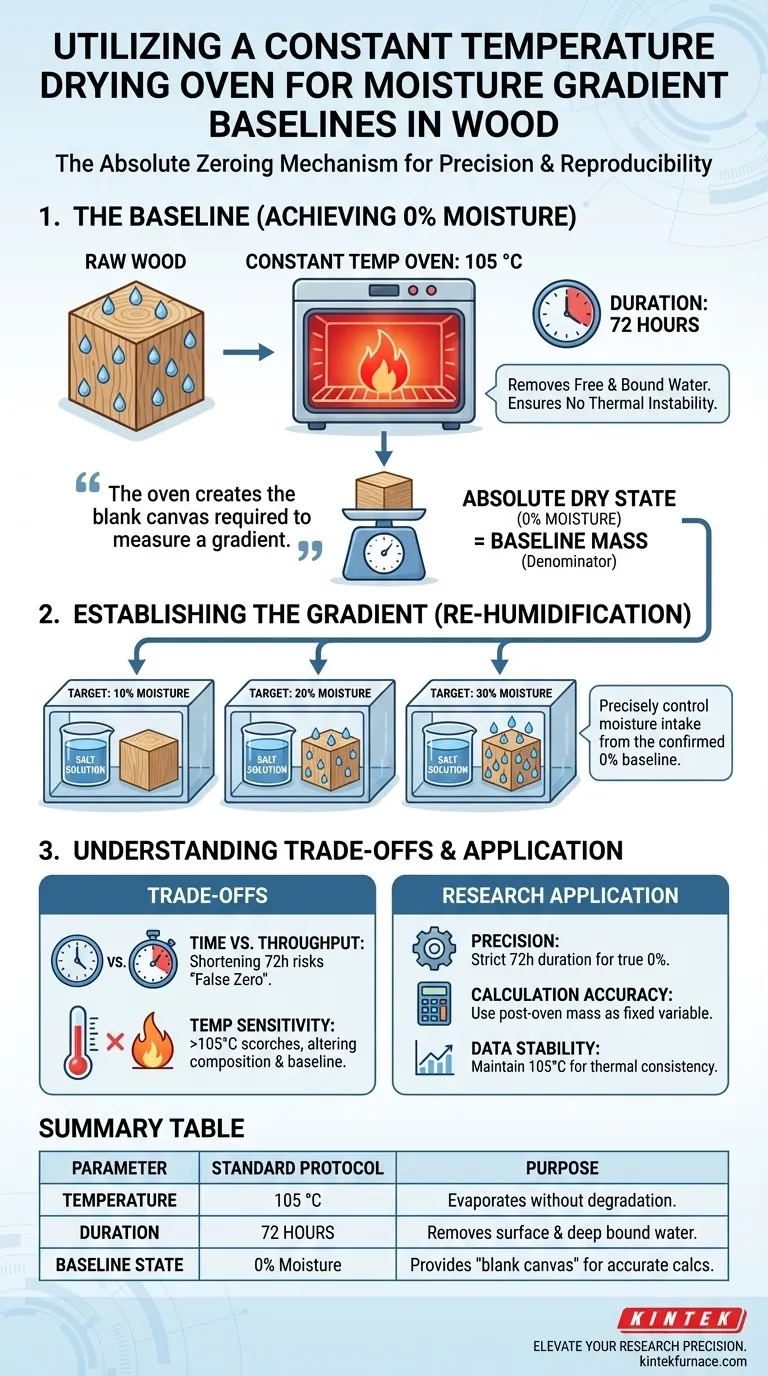

Un horno de secado a temperatura constante funciona como el mecanismo de cero absoluto en la creación de gradientes de contenido de humedad. Al someter las muestras de madera a una temperatura sostenida de 105 °C durante 72 horas, el horno elimina toda el agua libre y ligada para lograr un estado de "secado absoluto". Esto crea una línea base conocida del 0% de humedad, que es el punto de partida obligatorio para calcular y regular con precisión las muestras a niveles de humedad específicos más altos.

El horno de secado no crea el gradiente en sí; más bien, crea el lienzo en blanco necesario para medir un gradiente. Al garantizar un contenido de humedad verificado del 0%, se elimina la variabilidad inicial, lo que permite una rehumidificación precisa a objetivos como el 10%, 20% o 30%.

La Física de la Línea Base

Lograr el Estado de Secado Absoluto

Para establecer un gradiente confiable, primero debe eliminar las variables desconocidas de la humedad existente. El horno de temperatura constante se ajusta a 105 °C, una temperatura suficiente para evaporar el agua sin degradar químicamente la estructura de la madera.

La Necesidad de Duración

El calor por sí solo es insuficiente; la duración es igualmente crítica. Para las muestras de madera, el protocolo estándar requiere un ciclo de 72 horas.

Esta duración extendida asegura que no solo se evapore la humedad superficial, sino que también el "agua ligada" atrapada en lo profundo de la estructura celular de la madera se libere por completo.

Garantizar la Reproducibilidad Experimental

La eliminación de esta humedad evita que los efectos endotérmicos —donde el agua evaporada absorbe calor— interfieran con experimentos posteriores.

Si queda humedad, crea inestabilidad térmica y compromete los datos. Una muestra completamente seca asegura que cualquier medición futura o comportamiento de combustión sean propiedades de la madera en sí, no del contenido de agua.

Establecimiento del Gradiente

El Cálculo del Punto Cero

Una vez que la madera alcanza el estado de secado absoluto, su masa representa el peso de la sustancia de la madera sola.

Este peso seco sirve como denominador en la ecuación de contenido de humedad. Sin este peso seco confirmado, calcular la cantidad de agua necesaria para alcanzar un porcentaje específico es meramente una estimación.

El Proceso de Rehumidificación

Después del ciclo del horno, las muestras "puestas a cero" se someten a métodos de regulación de humedad, típicamente usando soluciones salinas saturadas.

Dado que el punto de partida estaba garantizado en 0% por el horno, los investigadores pueden controlar con precisión la absorción de humedad para alcanzar pasos exactos en el gradiente, como 10%, 20% o 30%.

Comprender las Compensaciones

Tiempo vs. Rendimiento

La principal compensación en este proceso es el tiempo. Si bien algunos materiales (como muestras de combustible simples) pueden requerir solo 12 horas para eliminar la humedad físicamente adsorbida, las estructuras de madera son más complejas.

Acortar el ciclo de 72 horas para ahorrar tiempo arriesga dejar agua ligada dentro de la muestra. Esto resulta en un "cero falso", que sesgará todos los cálculos posteriores en su gradiente.

Sensibilidad a la Temperatura

La estricta adherencia al límite de 105 °C es vital.

Exceder esta temperatura podría secar la madera más rápido, pero corre el riesgo de quemar el material orgánico o alterar su composición química (volátiles). Esto corrompería la masa de referencia y haría que el gradiente fuera inexacto.

Aplicación de Esto a su Investigación

Para garantizar que sus gradientes de humedad sean científicamente válidos, debe tratar la fase de secado como el paso más crítico en la preparación de la muestra.

- Si su enfoque principal es la Precisión: Adhiérase estrictamente a la duración de 72 horas para garantizar la eliminación de toda el agua ligada para una línea base real del 0%.

- Si su enfoque principal es la Precisión del Cálculo: Utilice la masa obtenida inmediatamente después del ciclo del horno como su variable fija para todas las ecuaciones de contenido de humedad subsiguientes.

- Si su enfoque principal es la Estabilidad de los Datos: Asegúrese de que la temperatura del horno no fluctúe de 105 °C para evitar la degradación térmica de las fibras de madera.

Un gradiente de humedad preciso es imposible sin una línea base perfecta; el horno de secado proporciona la certeza necesaria para construir esa línea base.

Tabla Resumen:

| Parámetro | Protocolo Estándar | Propósito para el Establecimiento del Gradiente |

|---|---|---|

| Temperatura | 105 °C | Evapora el agua sin degradación química (pérdida de volátiles). |

| Duración | 72 Horas | Asegura la eliminación tanto del agua libre superficial como del agua ligada en las células profundas. |

| Estado de Referencia | 0% Humedad | Proporciona un peso seco de 'lienzo en blanco' para cálculos porcentuales precisos. |

| Resultado Clave | Masa Absolutamente Seca | Elimina la inestabilidad térmica y garantiza la reproducibilidad experimental. |

Mejore la Precisión de su Investigación con KINTEK

Los gradientes de humedad precisos requieren una estabilidad térmica inflexible. KINTEK proporciona hornos de secado de alto rendimiento y hornos de alta temperatura de laboratorio diseñados para mantener una uniformidad de temperatura exacta para la preparación crítica de muestras.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas Mufla, Tubo, Rotatorios, de Vacío y CVD personalizables, adaptados a sus necesidades únicas de investigación en ciencias de la madera o materiales. No comprometa su línea base con fluctuaciones de temperatura: confíe en los expertos en procesamiento térmico.

¿Listo para optimizar el proceso de secado de su laboratorio? Póngase en contacto con KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Yujie Wang, Zhongyuan Zhao. Research on the Factors Influencing the Thermoplastic Rheological Properties of Wood. DOI: 10.3390/f16010118

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función principal de un horno de secado al vacío en el moldeo de nanocompuestos CIIR? Optimice la eliminación de su disolvente

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio? Preservación de la integridad del carbono poroso

- ¿Cómo funciona un horno de laboratorio durante el curado de PDMS? Logre precisión en el encapsulado de dispositivos

- ¿Por qué es necesario un horno de alta temperatura con control de flujo de gas para los precursores de Li6MnO4? Lograr una síntesis precisa

- ¿Cuál es la temperatura de un horno de sinterización? De 1100°C a 2200°C+ para su material

- ¿Qué papel juega el papel de grafito en los experimentos de condensación de vapor de magnesio? Una clave para la recolección y el análisis de alta pureza

- ¿Qué problemas de proceso se abordan al utilizar un modelo de horno de viga móvil? Resuelva los desafíos de estrés térmico en placas revestidas

- ¿Por qué el equipo de análisis térmico debe admitir múltiples velocidades de calentamiento? Clave para estudios cinéticos de 5AT y NaIO4