En esencia, el equipo utilizado para este proceso se llama horno de sinterización. Esta es una amplia categoría de hornos de alta temperatura diseñados para calentar polvos compactados hasta justo por debajo de su punto de fusión, haciendo que las partículas se unan y se densifiquen. Dependiendo del material y la aplicación, puede ser un horno de sinterización al vacío especializado, un horno de circonia para trabajos dentales o un horno de cinta transportadora continuo para la producción industrial.

El tipo específico de horno de sinterización es menos importante que su función. El requisito crítico es un horno que pueda proporcionar un control de temperatura extremadamente preciso y una atmósfera controlada (como el vacío) para evitar la contaminación y lograr la densidad y resistencia deseadas del material.

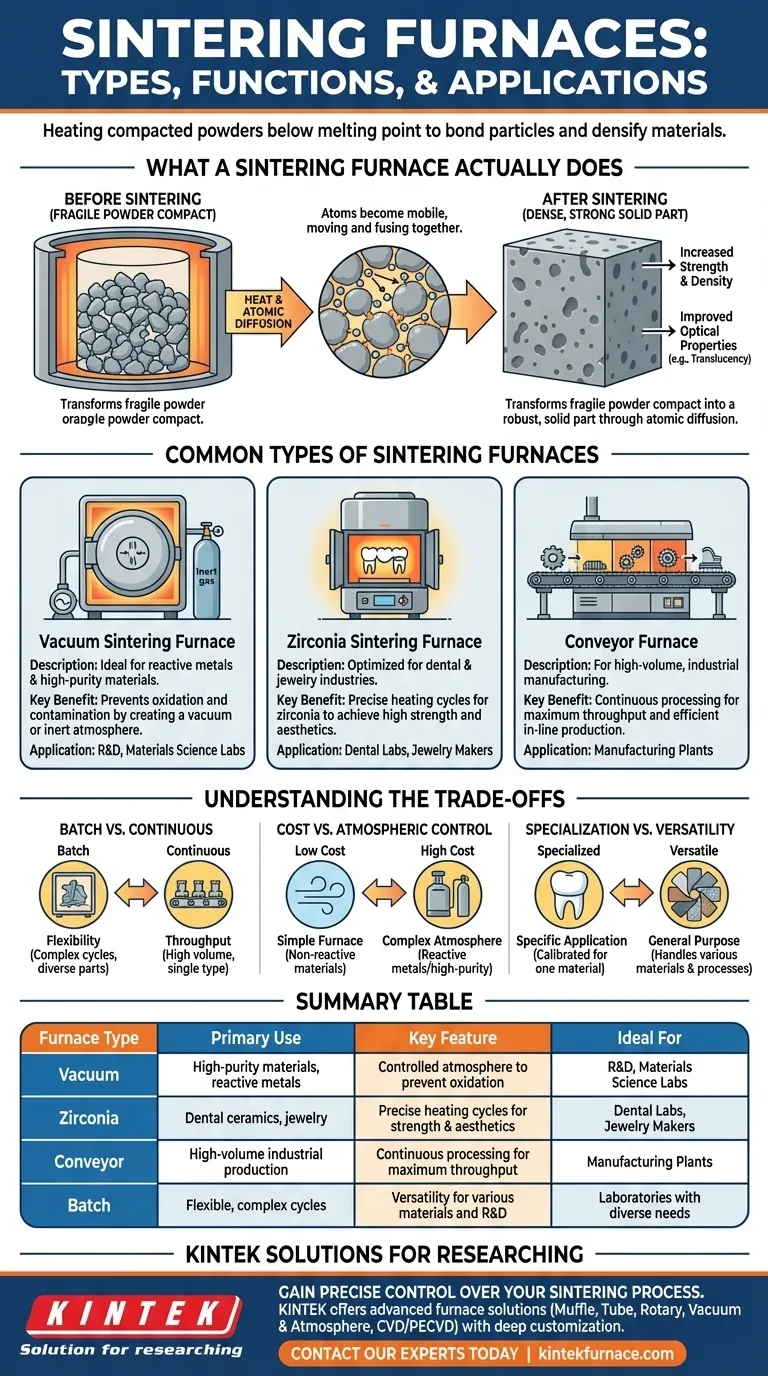

Qué hace realmente un horno de sinterización

El propósito de un horno de sinterización no es fundir un material, sino cambiar fundamentalmente su estructura a nivel atómico. Este proceso es lo que transforma un compacto de polvo frágil en una pieza robusta y sólida.

La función principal: Difusión atómica

La sinterización funciona calentando un material a una temperatura donde sus átomos se vuelven lo suficientemente móviles como para moverse, o difundirse, a través de los límites de las partículas individuales.

Este movimiento atómico permite que las partículas de polvo separadas se fusionen, eliminando los espacios vacíos, o huecos, entre ellas. El material nunca se convierte en líquido.

Los objetivos clave: Aumentar la resistencia y la densidad

A medida que se eliminan los huecos, la pieza se vuelve significativamente más densa y mecánicamente fuerte.

Para materiales como la circonia, este proceso también mejora las propiedades ópticas, como la translucidez, que es fundamental para aplicaciones en odontología y joyería.

Tipos comunes de hornos de sinterización

Aunque todos los hornos de sinterización comparten el mismo objetivo básico, a menudo están especializados para diferentes materiales, escalas de producción y requisitos atmosféricos.

El horno de sinterización al vacío

Este es uno de los tipos más comunes y versátiles, diseñado para calentar materiales en vacío o en una atmósfera de gas inerte controlada.

El principal beneficio del vacío es prevenir la oxidación y la contaminación. Muchos polvos metálicos son altamente reactivos con el oxígeno a altas temperaturas, y un ambiente de vacío protege su pureza, evitando defectos en el producto final.

El horno de sinterización de circonia

Este es un horno altamente especializado utilizado en las industrias dental y de joyería para procesar circonia, una cerámica de alto rendimiento.

Estos hornos están optimizados para las temperaturas extremas y los ciclos de calentamiento precisos necesarios para sinterizar correctamente la circonia, asegurando que logre su reconocida resistencia, durabilidad y propiedades estéticas.

El horno de cinta transportadora

También conocido como horno continuo, este tipo se utiliza para la fabricación industrial de gran volumen.

En lugar de procesar piezas en lotes individuales, una cinta transportadora mueve continuamente los componentes a través de diferentes zonas de calentamiento y enfriamiento. Esto permite un proceso de producción eficiente y en línea, a menudo directamente acoplado a prensas de compactación de polvo.

Comprendiendo las compensaciones

Elegir un horno implica equilibrar el rendimiento, la compatibilidad de los materiales y el costo. La elección correcta para un laboratorio de investigación a menudo es diferente de la de una fábrica.

Procesamiento por lotes vs. continuo

Un horno por lotes (como un horno de vacío o de circonia) ofrece una gran flexibilidad. Es ideal para ciclos de calentamiento complejos, investigación y desarrollo, o para producir una variedad de piezas diferentes.

Un horno de cinta transportadora continuo prioriza el rendimiento por encima de todo. Es mucho más eficiente para la producción en masa de un solo tipo de pieza, pero carece de la flexibilidad de un horno por lotes.

Costo vs. control atmosférico

La capacidad de crear un alto vacío o utilizar una atmósfera protectora específica añade un costo y una complejidad significativos a un horno.

Para materiales no reactivos sinterizados al aire, un horno más simple y menos costoso puede ser suficiente. Sin embargo, para metales reactivos o cerámicas de alta pureza donde la contaminación arruinaría la pieza, la inversión en un horno de vacío es innegociable.

Especialización vs. versatilidad

Un horno de circonia especializado está perfectamente calibrado para el flujo de trabajo de un laboratorio dental, pero es inadecuado para un laboratorio de ciencia de materiales que experimenta con varios metales. Un horno de vacío de uso más general ofrece mayor versatilidad para manejar diferentes materiales y procesos.

Tomando la decisión correcta para su objetivo

Su objetivo específico dicta qué tipo de horno de sinterización es el más apropiado.

- Si su enfoque principal son materiales de alta pureza o metales reactivos: Un horno de sinterización al vacío es esencial para prevenir la oxidación y asegurar la integridad estructural de la pieza final.

- Si su enfoque principal es la producción estandarizada de gran volumen: Un horno de cinta transportadora continuo proporciona el mayor rendimiento y el flujo de trabajo más eficiente.

- Si su enfoque principal es un material específico como las cerámicas dentales: Un horno de sinterización de circonia especializado está calibrado para ofrecer resultados consistentes y de alta calidad para esa aplicación.

En última instancia, seleccionar el horno adecuado se trata de obtener un control preciso sobre las propiedades finales del material.

Tabla resumen:

| Tipo de horno | Uso principal | Característica clave | Ideal para |

|---|---|---|---|

| Horno de sinterización al vacío | Materiales de alta pureza, metales reactivos | Atmósfera controlada para prevenir la oxidación | I+D, Laboratorios de Ciencia de Materiales |

| Horno de sinterización de circonia | Cerámicas dentales, joyería | Ciclos de calentamiento precisos para resistencia y estética | Laboratorios dentales, Joyeros |

| Horno de cinta transportadora | Producción industrial de gran volumen | Procesamiento continuo para un rendimiento máximo | Plantas de fabricación |

| Horno por lotes | Ciclos flexibles y complejos | Versatilidad para diversos materiales e I+D | Laboratorios con diversas necesidades |

Obtenga un control preciso sobre su proceso de sinterización

Elegir el horno de sinterización adecuado es fundamental para lograr la densidad, resistencia y propiedades deseadas en su producto final. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos únicos.

Nuestra diversa línea de productos incluye Hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda. Ya sea que necesite un horno de vacío de alta pureza para metales reactivos, un horno de circonia especializado para aplicaciones dentales o un sistema de cinta transportadora de alto rendimiento para la producción industrial, podemos ofrecerle una solución precisa.

¿Listo para mejorar las capacidades de su laboratorio? Contacte hoy mismo a nuestros expertos para discutir sus desafíos específicos de sinterización y permítanos ayudarle a construir el horno perfecto para sus objetivos.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas