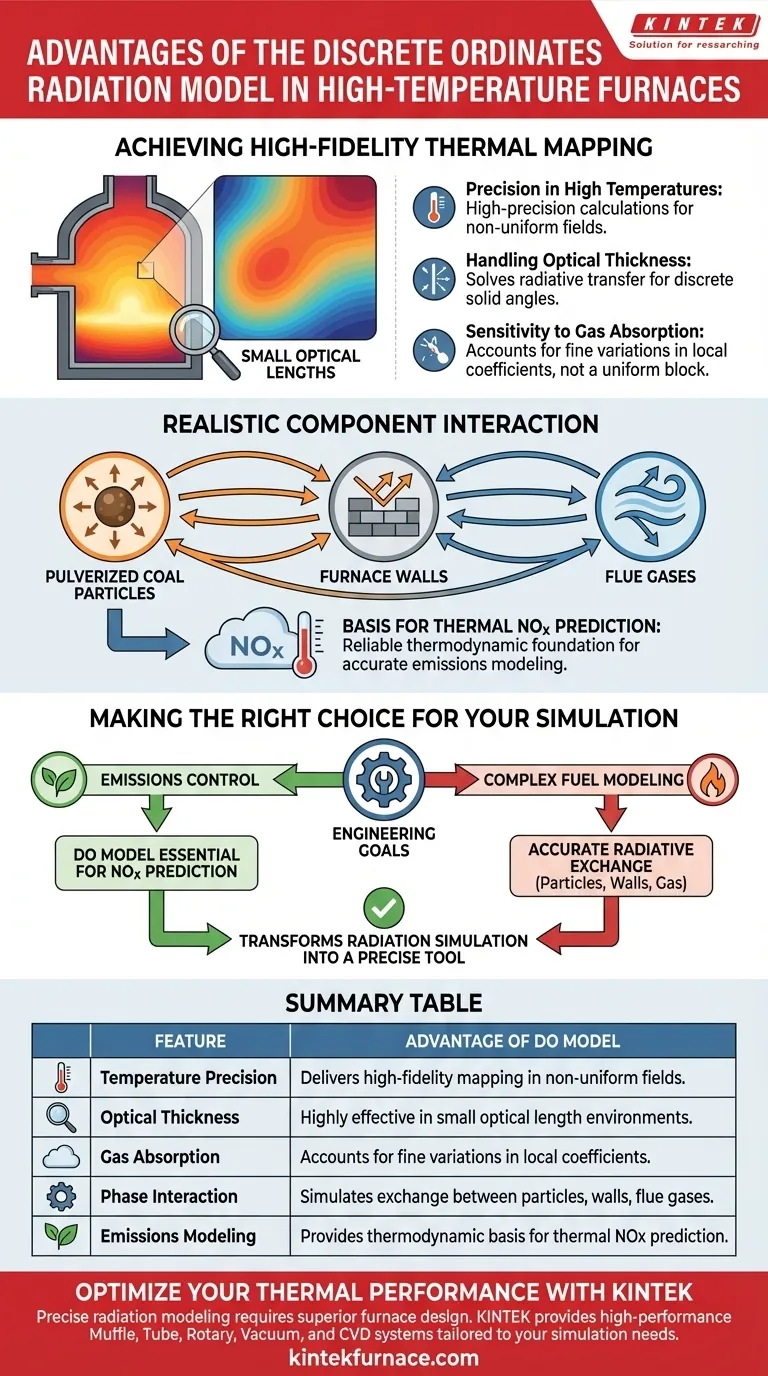

El modelo de radiación de Ordenadas Discretas (DO) es la opción preferida para lograr cálculos de distribución de temperatura de alta precisión en entornos de hornos de alta temperatura. Es especialmente ventajoso en escenarios con pequeñas longitudes ópticas, donde tiene en cuenta las variaciones finas en los coeficientes de absorción de gases para ofrecer una simulación realista del intercambio de energía.

Al modelar con precisión las complejas interacciones entre partículas pulverizadas, paredes del horno y gases de combustión, el modelo DO proporciona la base termodinámica rigurosa necesaria para predecir resultados sensibles como la formación de NOx térmico.

Lograr un Mapeo Térmico de Alta Fidelidad

Precisión en Altas Temperaturas

En entornos de hornos de alta temperatura, los modelos de radiación estándar a menudo luchan con la precisión. El modelo DO sobresale aquí al ofrecer cálculos de alta precisión con respecto a la distribución de temperatura.

Este nivel de precisión es fundamental cuando el campo térmico no es uniforme o cuando se deben identificar picos de temperatura exactos para garantizar la seguridad del equipo y la eficiencia del proceso.

Manejo del Espesor Óptico

El modelo DO es particularmente efectivo en entornos caracterizados por pequeñas longitudes ópticas.

Mientras que algunos modelos simplifican el transporte radiativo en medios ópticamente delgados, el modelo DO resuelve la ecuación de transferencia radiativa para ángulos sólidos discretos específicos, asegurando la validez incluso cuando el espesor óptico es bajo.

Sensibilidad a la Absorción de Gases

Una ventaja distintiva de este modelo es su capacidad para tener en cuenta las variaciones finas en los coeficientes de absorción de gases.

En lugar de tratar el medio gaseoso como un bloque uniforme, el modelo DO reconoce las diferencias locales en cómo los gases absorben y emiten radiación, lo que lleva a un perfil térmico mucho más granular y preciso.

Interacción Realista de Componentes

Simulación de Intercambio Multifásico

Los hornos a menudo contienen una mezcla de elementos distintos. El modelo DO simula de manera realista el intercambio de energía entre tres componentes críticos:

- Partículas de carbón pulverizado

- Paredes del horno

- Gases de combustión

Esta capacidad asegura que la simulación capture los bucles de retroalimentación radiativa entre la fuente de combustible, los límites de contención y los subproductos de la combustión.

La Base para la Predicción de NOx

Uno de los beneficios posteriores más valiosos de usar el modelo DO es su impacto en el modelado de emisiones.

Debido a que proporciona una base termodinámica confiable, permite la predicción precisa de la formación de NOx térmico. Dado que el NOx térmico depende en gran medida de las temperaturas pico de la llama, la precisión del modelo DO es esencial para los estudios de cumplimiento ambiental.

Comprender las Compensaciones

Especificidad de la Aplicación

Si bien el modelo DO es muy preciso, la referencia destaca su utilidad específica en entornos de alta temperatura con pequeñas longitudes ópticas.

Los usuarios deben ser conscientes de que esta precisión con respecto a las "variaciones finas" y las interacciones entre partículas y gases implica un nivel de complejidad que es necesario para fenómenos detallados como la formación de NOx. El uso de este modelo implica un compromiso para capturar estos detalles minuciosos, que pueden no ser necesarios para simulaciones más simples donde las promedios de temperatura gruesos son suficientes o donde el espesor óptico es grande y uniforme.

Tomar la Decisión Correcta para su Simulación

Para determinar si el modelo de Ordenadas Discretas es la herramienta adecuada para su proyecto, considere sus objetivos de ingeniería específicos:

- Si su enfoque principal es el control de emisiones: El modelo DO es esencial porque proporciona la base termodinámica precisa requerida para predecir la formación de NOx térmico.

- Si su enfoque principal es el modelado complejo de combustible: Utilice este modelo para capturar con precisión el intercambio de energía radiativa entre las partículas de carbón pulverizado y el gas y las paredes circundantes.

El modelo DO transforma la simulación de radiación de una aproximación general a una herramienta precisa capaz de capturar la física sutil de la combustión a alta temperatura.

Tabla Resumen:

| Característica | Ventaja del Modelo de Radiación DO |

|---|---|

| Precisión de Temperatura | Ofrece mapeo térmico de alta fidelidad en campos no uniformes. |

| Espesor Óptico | Altamente efectivo en entornos con pequeñas longitudes ópticas. |

| Absorción de Gases | Tiene en cuenta las variaciones finas en los coeficientes de absorción de gases locales. |

| Interacción de Fases | Simula el intercambio de energía entre partículas, paredes y gases de combustión. |

| Modelado de Emisiones | Proporciona la base termodinámica para una predicción precisa de NOx térmico. |

Optimice su Rendimiento Térmico con KINTEK

El modelado preciso de la radiación es el primer paso hacia un diseño superior de hornos. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento adaptados a sus requisitos exactos de simulación. Ya sea que se esté enfocando en el control de emisiones o en el procesamiento complejo de materiales, nuestros hornos de laboratorio personalizables de alta temperatura garantizan que sus resultados del mundo real coincidan con sus modelos de alta fidelidad.

¿Listo para mejorar su investigación y eficiencia de producción? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función de un controlador de flujo másico (MFC)? Lograr una entrega precisa de vapor de etanol para la síntesis de grafeno

- ¿Cuáles son las funciones principales de un dilatometro de alta precisión en la ductilidad en caliente? Optimizar la precisión del colado de acero

- ¿Cómo permite el equipo de Sinterización por Destello de Plasma (PFS) la estabilización de fases metaestables? Desafía los Límites Térmicos

- ¿Por qué se requiere un enfriamiento inmediato después del tratamiento CTS de carbono mesoporoso? Preserve la estructura atómica de su material

- ¿Qué papel juega el relleno de arena de cuarzo en un horno de crecimiento de cristales? Mejora la simetría térmica y el rendimiento

- ¿Por qué es necesaria la descomposición térmica en un horno de alta temperatura para la eliminación de PVDF? Desbloqueando la eficiencia del reciclaje de baterías

- ¿Cómo contribuye el diseño de hornos industriales especializados para la producción de hidrógeno a la extensión de su vida útil?

- ¿Cuál es el papel principal de un molino de bolas en la preparación de materias primas para la reducción carbotérmica de magnesio al vacío? Asegurar una Reacción Completa y Rápida