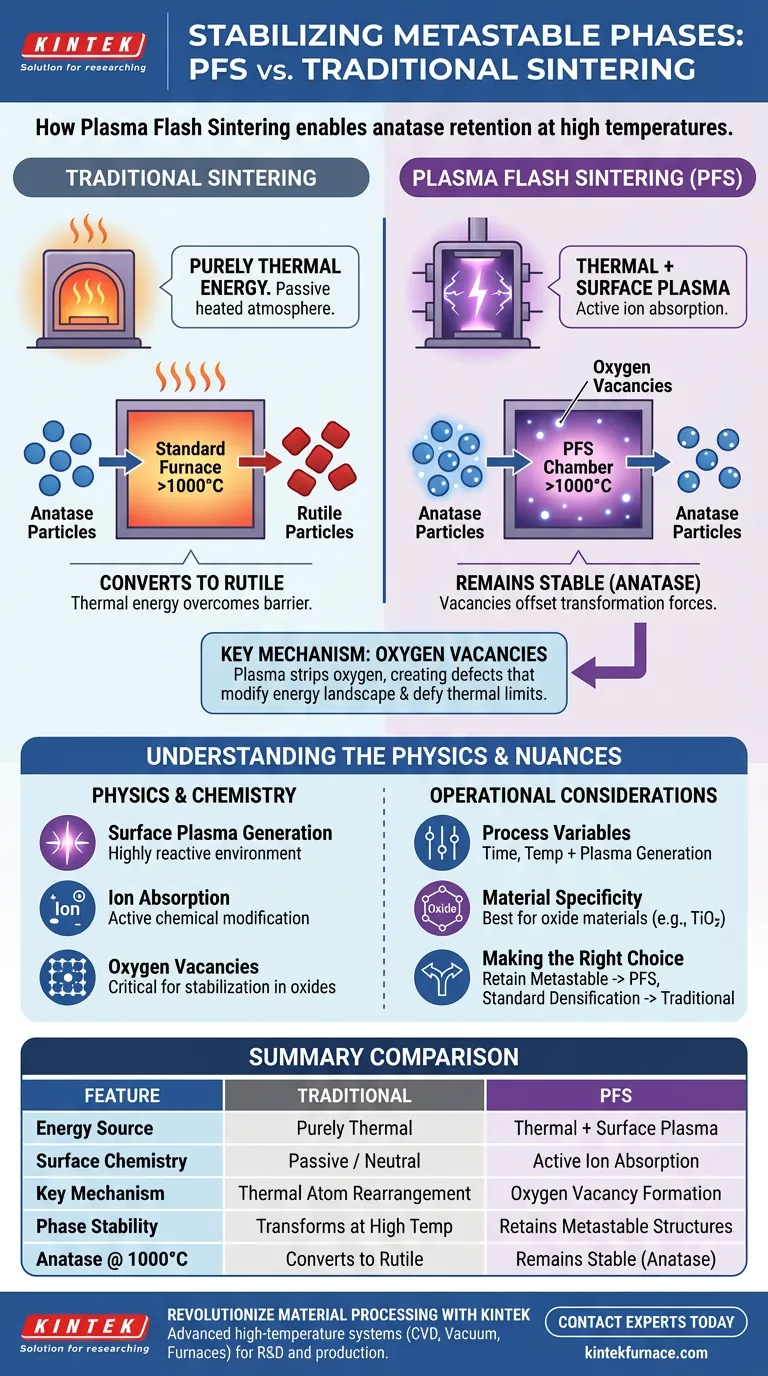

El equipo de Sinterización por Destello de Plasma (PFS) estabiliza fases metaestables al generar activamente plasma en la superficie del material, lo que induce cambios químicos específicos como vacantes de oxígeno y la absorción de especies ionizadas. Este proceso altera fundamentalmente el entorno termodinámico, contrarrestando las fuerzas impulsoras naturales que normalmente causarían una transformación de fase a altas temperaturas. En consecuencia, materiales como el dióxido de titanio pueden retener su fase metaestable de anatasa incluso a temperaturas superiores a 1000°C, un umbral en el que el equipo tradicional forzaría una conversión completa a rutilo.

Conclusión Clave: El poder estabilizador del PFS radica en su capacidad para generar plasma superficial que crea vacantes de oxígeno. Estos defectos modifican el panorama energético del material, permitiéndole desafiar los límites térmicos estándar y retener estructuras metaestables a temperaturas que normalmente fuerzan la transformación.

La Física de la Estabilización

Generación de Plasma Superficial

A diferencia de la sinterización tradicional que se basa únicamente en la energía térmica, el equipo PFS genera plasma directamente en la superficie del material.

Esto crea un entorno altamente energético y reactivo que rodea inmediatamente las partículas, en lugar de una simple atmósfera calentada pasivamente.

Absorción de Especies Ionizadas

La presencia de plasma permite que el material absorba especies ionizadas.

Esta interacción no es meramente un calentamiento físico; es una modificación química activa de la superficie de la partícula durante el proceso de sinterización.

Alteración de la Termodinámica de Fases

Creación de Vacantes de Oxígeno

El mecanismo más crítico identificado en PFS es la formación de vacantes de oxígeno.

La interacción del plasma elimina oxígeno de la red o reorganiza la química superficial. Estas vacantes no son defectos en sentido negativo; son la clave para la estabilización.

Contrarrestar las Fuerzas de Transformación

Normalmente, el calor elevado proporciona la energía necesaria para que los átomos se reorganicen en una estructura más estable (por ejemplo, Rutilo).

Sin embargo, las vacantes de oxígeno y los iones absorbidos inducidos por PFS contrarrestan estas fuerzas impulsoras de la transformación de fase. Los cambios químicos hacen que la fase metaestable sea energéticamente viable incluso cuando la energía térmica sugiere que debería transformarse.

PFS vs. Sinterización Tradicional

El Límite Térmico Tradicional

En el equipo de sinterización tradicional, la temperatura es la variable principal.

Cuando el dióxido de titanio se calienta a 1000°C en un horno estándar, la energía térmica supera la barrera energética, provocando que la fase metaestable de anatasa se transforme completamente en la fase estable de rutilo.

La Ventaja del PFS

El equipo PFS rompe el vínculo entre la temperatura y la transformación de fase inevitable.

Debido a los efectos asistidos por plasma, la fase de anatasa permanece estable por encima de los 1000°C. Esto permite el procesamiento a alta temperatura (que ayuda a la densificación) sin perder la estructura cristalina deseada.

Comprender los Matices Operacionales

Complejidad de las Variables del Proceso

Mientras que la sinterización tradicional se controla en gran medida por el tiempo y la temperatura, PFS introduce la generación de plasma como una variable crítica.

La estabilidad de la fase está directamente relacionada con la generación y el mantenimiento exitosos de este plasma en la superficie.

Especificidad del Material

El mecanismo descrito se basa en gran medida en la química de defectos, específicamente en las vacantes de oxígeno.

Esto implica que los beneficios del PFS son más pronunciados en materiales óxidos (como el dióxido de titanio) donde la estequiometría del oxígeno juega un papel en la estabilidad de la fase.

Tomando la Decisión Correcta para su Objetivo

Para determinar si la Sinterización por Destello de Plasma es la solución correcta para su aplicación, considere los requisitos específicos de su material:

- Si su enfoque principal es retener fases metaestables a altas temperaturas: La utilización del PFS es esencial para aprovechar las vacantes de oxígeno inducidas por plasma que contrarrestan la transformación térmica.

- Si su enfoque principal es la densificación estándar de fases estables: Los métodos de sinterización tradicionales pueden ser suficientes, ya que el mecanismo de estabilización por plasma es innecesario para materiales donde la transformación de fase no es una preocupación.

PFS transforma la sinterización de un proceso puramente térmico a uno electroquímico, ofreciendo una vía única para procesar estructuras cristalinas sensibles a la temperatura.

Tabla Resumen:

| Característica | Sinterización Tradicional | Sinterización por Destello de Plasma (PFS) |

|---|---|---|

| Fuente de Energía | Puramente Térmica | Térmica + Plasma Superficial |

| Química Superficial | Pasiva / Neutra | Absorción Activa de Iones |

| Mecanismo Clave | Reorganización Térmica de Átomos | Formación de Vacantes de Oxígeno |

| Estabilidad de Fase | Se Transforma a Alta Temperatura | Retiene Estructuras Metaestables |

| Anatasa @ 1000°C | Se Convierte en Rutilo | Permanece Estable (Anatasa) |

Revolucione su Procesamiento de Materiales Avanzados con KINTEK

No permita que los límites térmicos tradicionales dicten las propiedades de su material. KINTEK empodera a investigadores y fabricantes con sistemas de alta temperatura de vanguardia, incluyendo hornos de CVD, de Vacío y hornos de laboratorio personalizables diseñados para manejar requisitos de sinterización complejos. Ya sea que su objetivo sea estabilizar fases metaestables o lograr una densificación superior, nuestro equipo de I+D experto proporciona las herramientas de precisión necesarias para superar los límites científicos.

¿Listo para elevar su ciencia de materiales? Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones térmicas especializadas pueden satisfacer sus necesidades únicas de laboratorio.

Guía Visual

Referencias

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Por qué se utiliza un reactor homogéneo para la cristalización? Lograr una uniformidad térmica del 100% para cristales puros

- ¿Por qué usar un horno de secado al vacío para Ti3C2 MXene@NiS o Co4S3? Prevenir la oxidación y preservar la integridad del catalizador

- ¿Por qué es necesario un horno de secado industrial para las suspensiones mezcladas de carburo de boro? Garantice la integridad y precisión del recubrimiento

- ¿Cómo afecta un catalizador de óxido de zinc (ZnO) a la pirólisis del PET? Optimice los rendimientos y la eficiencia

- ¿Por qué se utiliza un horno de laboratorio para el secado a 80 °C antes de la sinterización de membranas NASICON? Garantizar la integridad estructural

- ¿Qué sucede durante la etapa de recuperación del proceso de recocido? Desbloqueo de la liberación de tensiones y la restauración del material

- ¿Por qué es necesario un horno de secado por explosión a temperatura constante para la impregnación de carbono de biomasa? Optimizar la estructura del material

- ¿Por qué los catalizadores deben someterse a un pretratamiento a alta temperatura? Garantice datos precisos de oxidación de CO con KINTEK