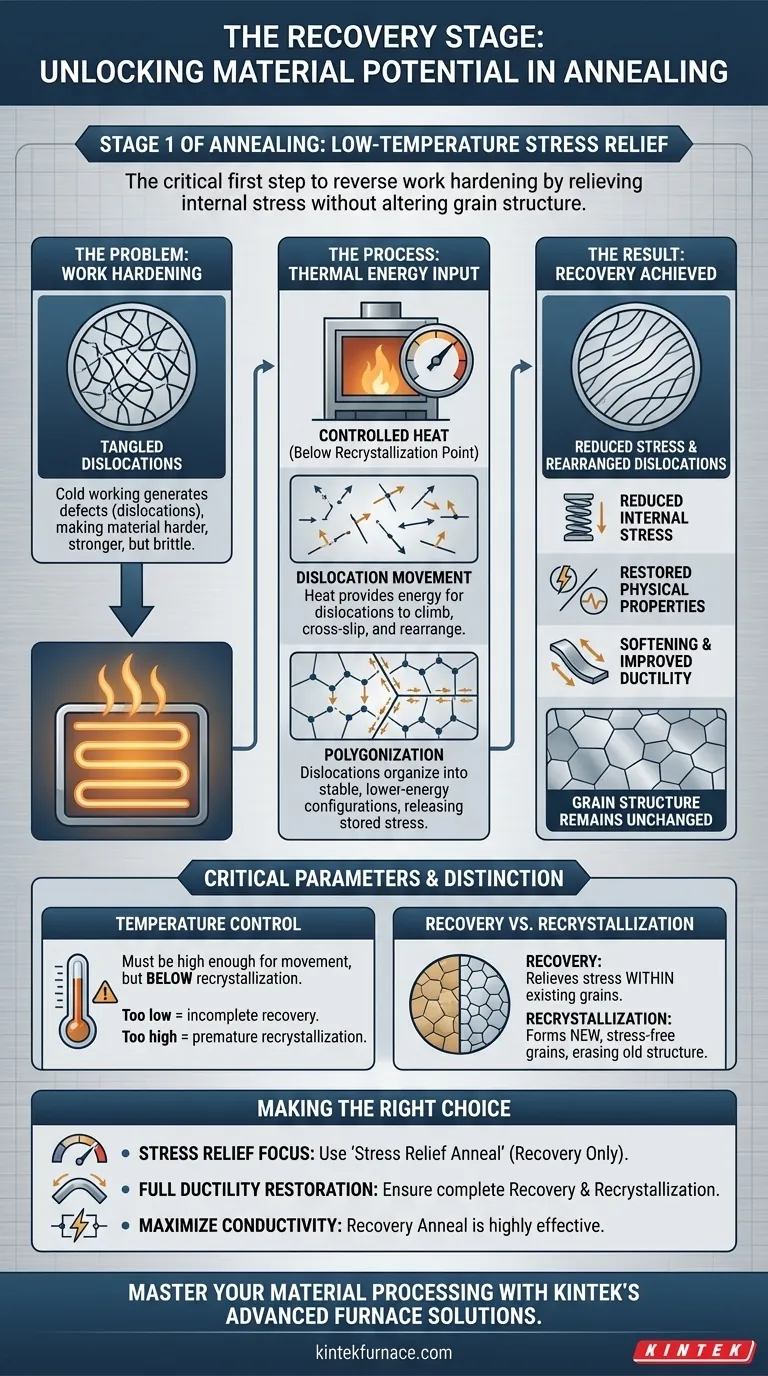

En esencia, la etapa de recuperación es la fase inicial y a baja temperatura del proceso de recocido. Durante la recuperación, el objetivo principal es aliviar las tensiones internas almacenadas en un material debido a procesos como el trabajo en frío. Esto se logra calentando el material a una temperatura cuidadosamente controlada por debajo de su punto de recristalización, lo que permite que los defectos internos se reorganicen sin alterar fundamentalmente la estructura de grano del material.

El recocido se utiliza para revertir los efectos del endurecimiento por trabajo. La recuperación es el primer paso crítico en esta reversión: actúa como una fase de "liberación de tensiones", reparando el daño de la red cristalina interna antes de que comience la etapa más transformadora de la recristalización.

El propósito de la recuperación: revertir el endurecimiento por trabajo

Para comprender la recuperación, primero debe comprender el problema que resuelve: el endurecimiento por trabajo (o endurecimiento por deformación).

El efecto del endurecimiento por trabajo

Cuando un metal se deforma plásticamente a baja temperatura (por ejemplo, doblado, laminado o estirado), se generan defectos llamados dislocaciones que se enredan dentro de su estructura cristalina.

Estas dislocaciones enredadas impiden una mayor deformación, haciendo que el material sea más duro y resistente, pero también menos dúctil y más quebradizo. Esta energía interna almacenada es lo que la recuperación pretende liberar.

El papel de la energía térmica

Calentar el material proporciona la energía térmica necesaria para que los átomos y las dislocaciones se muevan.

Durante la etapa de recuperación, la temperatura es lo suficientemente alta como para permitir que las dislocaciones se vuelvan móviles. Luego pueden trepar, deslizarse transversalmente y reorganizarse en configuraciones de menor energía.

Qué cambia (y qué no)

La distinción más crítica de la fase de recuperación es lo que cambia. Las dislocaciones se reorganizan y se aniquilan parcialmente, lo que reduce significativamente la tensión interna almacenada.

Sin embargo, los límites de grano fundamentales del material no se mueven ni cambian. La estructura de grano general sigue siendo la misma que en el estado trabajado en frío.

Cambios clave en el material durante la recuperación

La reorganización de las dislocaciones tiene varios efectos medibles en las propiedades del material.

Reducción de la tensión interna

Este es el resultado principal de la recuperación. A medida que las dislocaciones se organizan en patrones más estables (un proceso conocido como polygonización), la energía almacenada por el trabajo en frío se alivia sustancialmente.

Restauración de las propiedades físicas

Las propiedades físicas sensibles a los defectos de la red cristalina, como la conductividad eléctrica y térmica, se restauran en gran medida durante la recuperación. Una red más ordenada ofrece menor resistencia al flujo de electrones y calor.

Ablandamiento y mejora de la ductilidad

Al liberar la tensión interna, el material se vuelve más blando y recupera parte de su ductilidad. Aunque el ablandamiento más significativo ocurre más tarde en la recristalización, la recuperación proporciona una mejora notable.

Comprensión de las compensaciones y los parámetros críticos

Un recocido eficaz requiere un control preciso, y la etapa de recuperación no es una excepción.

La importancia del control de la temperatura

La temperatura debe ser lo suficientemente alta para permitir el movimiento de las dislocaciones, pero debe permanecer por debajo de la temperatura de recristalización.

Si la temperatura es demasiado baja, la recuperación será incompleta. Si es demasiado alta, el proceso procederá rápidamente a la recristalización, lo que podría no ser el resultado deseado si el objetivo es solo la liberación de tensiones. Como se señaló, el control deficiente también puede inducir nuevas tensiones térmicas.

Recuperación frente a recristalización

Es crucial distinguir entre estas dos etapas.

- Recuperación: Alivia las tensiones *dentro* de los granos existentes. La estructura del grano no cambia.

- Recristalización: Forma granos completamente *nuevos y libres de tensión*, borrando la estructura de grano antigua.

La recuperación es el paso preparatorio esencial que debe ocurrir antes de que pueda comenzar la recristalización.

Tomar la decisión correcta para su objetivo

Comprender la recuperación le permite aplicar el tratamiento térmico con mayor precisión para lograr resultados de ingeniería específicos.

- Si su enfoque principal es la liberación de tensiones sin un ablandamiento importante: Necesita un "recocido de liberación de tensiones", donde calienta el material dentro del rango de recuperación, pero se mantiene intencionalmente por debajo de la temperatura de recristalización.

- Si su enfoque principal es restaurar completamente la ductilidad para una formación adicional: Debe asegurarse de que el material pase completamente por la recuperación y se mantenga a la temperatura de recristalización el tiempo suficiente para formar una nueva estructura de grano.

- Si su enfoque principal es maximizar la conductividad eléctrica: Un recocido de recuperación es muy eficaz, ya que resuelve los defectos de la red que impiden el flujo de electrones sin cambiar el tamaño del grano.

En última instancia, dominar la etapa de recuperación le otorga un control preciso sobre la energía interna de un material y las propiedades resultantes.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Etapa | Fase inicial del recocido, por debajo de la temperatura de recristalización |

| Objetivo principal | Aliviar las tensiones internas del trabajo en frío |

| Cambios clave | Las dislocaciones se reorganizan y aniquilan; la estructura del grano no cambia |

| Efectos en las propiedades | Tensión reducida, conductividad eléctrica/térmica restaurada, ductilidad mejorada |

| Control de temperatura | Crítico para evitar una recuperación incompleta o una recristalización prematura |

Domine el procesamiento de materiales con las soluciones avanzadas de hornos de KINTEK

¿Está buscando mejorar sus procesos de recocido con un control preciso de la temperatura para la liberación de tensiones y la restauración del material? KINTEK se especializa en el suministro de hornos de alta temperatura adaptados a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una excepcional capacidad de I+D y fabricación interna. Con sólidas capacidades de personalización profunda, garantizamos que nuestras soluciones cumplan con sus requisitos experimentales específicos, ayudándole a lograr resultados superiores en ciencia e ingeniería de materiales.

No permita que un equipo ineficiente lo detenga: contáctenos hoy para analizar cómo KINTEK puede optimizar el rendimiento de su laboratorio e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón