La función principal de un reactor homogéneo es garantizar una uniformidad térmica absoluta. Al utilizar rotación continua o calentamiento circular preciso, estos reactores eliminan los gradientes de temperatura dentro del recipiente hidrotermal. Esta intervención mecánica es fundamental para prevenir los puntos calientes o fríos localizados que comprometen la síntesis química.

Al mantener una temperatura constante en todo el recipiente, los reactores homogéneos evitan la formación de impurezas y garantizan que los cristales crezcan hasta un tamaño específico y uniforme.

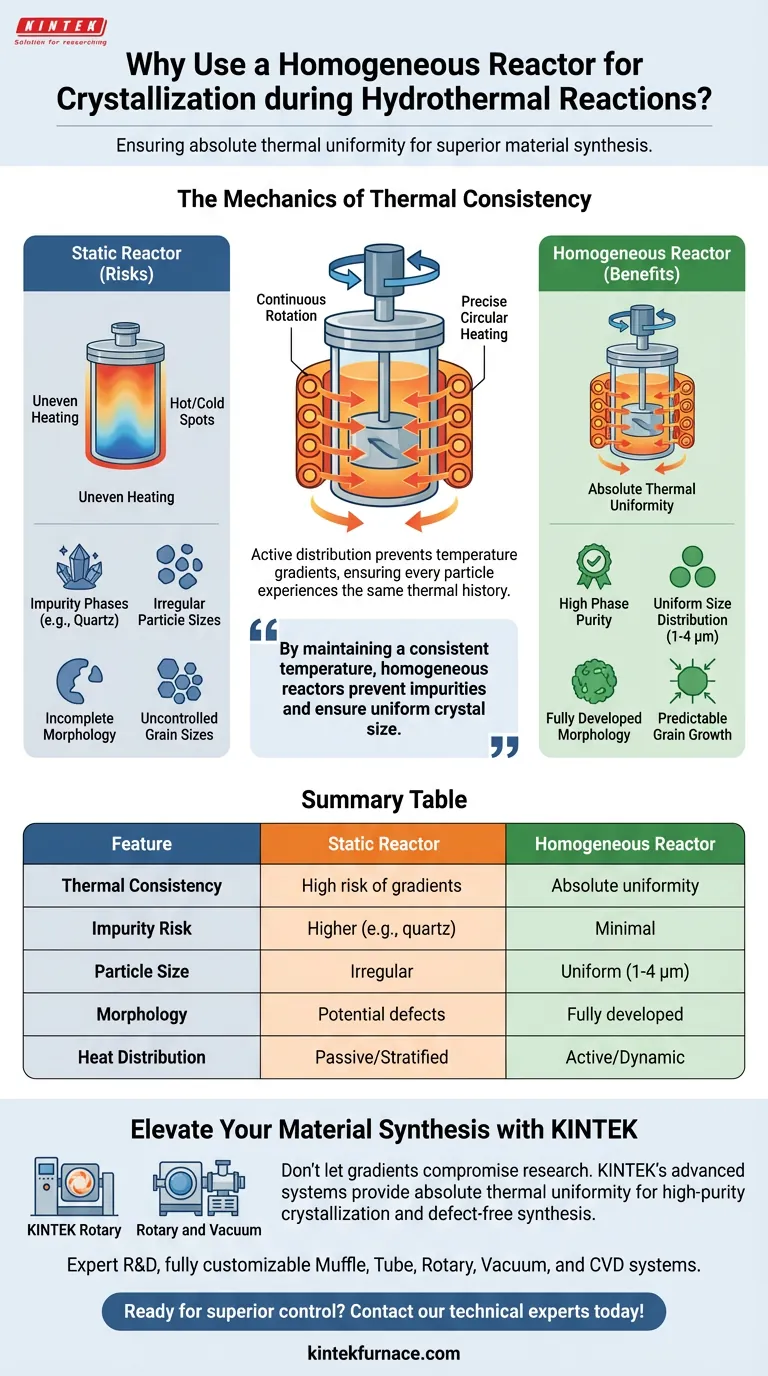

La Mecánica de la Consistencia Térmica

Eliminación de Gradientes de Temperatura

En un entorno estático, los materiales dentro de un recipiente de reacción a menudo sufren un calentamiento desigual. Un reactor homogéneo aborda esto girando continuamente el contenido. Este movimiento asegura que ninguna parte de la mezcla esté sujeta a sobrecalentamiento local o temperaturas insuficientes.

El Papel del Movimiento Dinámico

La rotación física o el mecanismo de calentamiento circular distribuyen activamente el calor. Esto evita la estratificación de las zonas de temperatura dentro del fluido. Asegura que cada partícula del lote experimente la misma historia térmica.

Impacto en la Calidad del Cristal

Prevención de Fases de Impurezas

Las variaciones de temperatura son una causa principal de subproductos químicos no deseados. Específicamente, el sobrecalentamiento local puede desencadenar la generación de fases de impurezas. En el contexto de la síntesis de zeolitas ZSM-5, por ejemplo, no mantener la uniformidad térmica puede resultar en la formación de cuarzo en lugar de la estructura de zeolita deseada.

Lograr un Tamaño de Partícula Uniforme

La consistencia de la temperatura equivale a la consistencia de las tasas de crecimiento. Cuando el entorno térmico es homogéneo, los cristales crecen de manera uniforme. Se ha demostrado que esta tecnología produce cristales de zeolita ZSM-5 con una distribución de tamaño de partícula muy uniforme, que generalmente se encuentra en el rango de 1-4 µm.

Riesgos del Calentamiento No Homogéneo

Morfología Incompleta

Si el proceso de calentamiento es desigual, la estructura física del cristal puede no formarse correctamente. Esto conduce a una "morfología incompleta", donde la red cristalina es defectuosa o tiene forma irregular. Un reactor homogéneo asegura que la estructura cristalina se desarrolle de manera completa y predecible.

Tamaños de Grano Incontrolados

Sin la acción de mezcla de un reactor homogéneo, los tamaños de grano varían drásticamente dentro de un solo lote. Algunos cristales pueden crecer demasiado debido a puntos calientes, mientras que otros permanecen atrofiados. Esta falta de uniformidad degrada significativamente el rendimiento del material final.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de su reacción hidrotermal, alinee la elección de su equipo con sus requisitos específicos de pureza y tamaño.

- Si su enfoque principal es la Pureza de Fase: Utilice un reactor homogéneo para prevenir el sobrecalentamiento local, que es la causa raíz de impurezas como el cuarzo.

- Si su enfoque principal es la Consistencia de Tamaño: Confíe en la rotación continua del reactor para garantizar que todos los cristales crezcan a la misma velocidad, logrando una distribución estrecha de 1-4 µm.

La gestión térmica precisa no es un lujo; es el requisito fundamental para sintetizar materiales cristalinos de alta calidad y sin defectos.

Tabla Resumen:

| Característica | Reactor Estático (Estándar) | Reactor Homogéneo (Rotatorio) |

|---|---|---|

| Consistencia Térmica | Alto riesgo de gradientes localizados | Uniformidad térmica absoluta |

| Riesgo de Impurezas | Mayor (p. ej., formación de cuarzo) | Mínimo (alta pureza de fase) |

| Tamaño de Partícula | Irregular y descontrolado | Distribución uniforme (1-4 µm) |

| Morfología | Potencial de defectos/incompleta | Estructuras cristalinas completamente desarrolladas |

| Distribución de Calor | Pasiva/Estratificada | Movimiento activo/dinámico |

Mejore su Síntesis de Materiales con KINTEK

No permita que los gradientes de temperatura comprometan su investigación. Los sistemas avanzados Rotatorio y de Vacío de KINTEK están diseñados para proporcionar la uniformidad térmica absoluta requerida para la cristalización de alta pureza y la síntesis sin defectos.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tubo, Rotatorio, Vacío y CVD totalmente personalizables, diseñados para satisfacer las necesidades únicas de su laboratorio.

¿Listo para lograr un control superior del tamaño de grano y la pureza de fase? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar su solución de horno de alta temperatura perfecta!

Guía Visual

Referencias

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la función de colocar una malla de níquel en un reactor? Maximización del calor en sistemas de níquel-hidrógeno

- ¿Cuál es el papel de los hornos de secado eléctrico industriales en el tratamiento del fotoánodo de titanio FDSSC? Mejorar la eficiencia solar

- ¿Qué papel juega el nitrógeno de alto flujo en el recocido de películas delgadas de ITO? Protege la conductividad y la pureza de la superficie

- ¿Cómo convierte el sistema de reformado catalítico con vapor el gas residual de refinería en gas de síntesis para SOFC? Maximizar la energía residual

- ¿Cómo se modelan los dispositivos de compensación de expansión en simulaciones de alta temperatura? Mejore la precisión con el modelado de autocompensación

- ¿Cuál es el papel de un molino de barras en la molienda de mineral de magnesita? Lograr una flotación y purificación óptimas

- ¿Cuál es la lógica de diseño detrás de la estructura del reactor de doble capa utilizada en el proceso ITSP? Optimice la calidad de su combustible

- ¿Cómo facilitan los hornos de alta temperatura de laboratorio el control de los precipitados de TiC y VC a nanoescala? | KINTEK