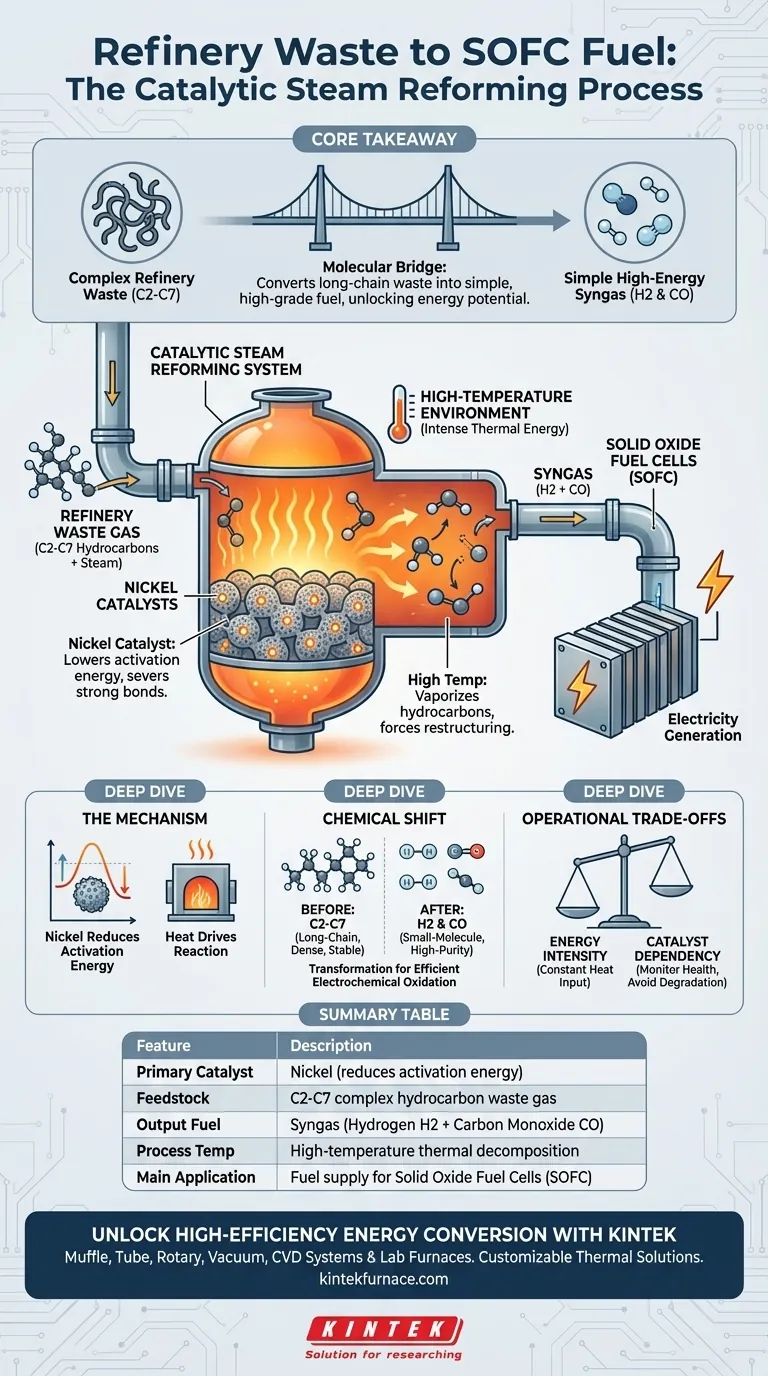

El sistema de reformado catalítico con vapor funciona sometiendo el gas residual de refinería a altas temperaturas en presencia de catalizadores de níquel. Este intenso entorno térmico y químico descompone las complejas cadenas de hidrocarburos (C2-C7) presentes en los residuos. El resultado es una mezcla recombinada de "gas de síntesis" de hidrógeno y monóxido de carbono, que transforma un subproducto residual en un combustible de alta calidad listo para su uso directo en Celdas de Combustible de Óxido Sólido (SOFC).

Conclusión Clave: Este sistema actúa como un puente molecular, convirtiendo los residuos de refinería de cadena larga, difíciles de usar, en combustibles simples y de alta energía. Al descomponer los hidrocarburos complejos en sus componentes fundamentales (H2 y CO), desbloquea todo el potencial energético del gas residual para una generación de electricidad eficiente.

El Mecanismo de Transformación

El Papel Crítico de los Catalizadores de Níquel

El corazón de este sistema se basa en catalizadores de níquel para impulsar la reacción química. Sin este catalizador, los enlaces químicos que mantienen unidas las moléculas del gas residual permanecerían estables.

El níquel reduce la energía de activación requerida para la reacción. Esto permite que el sistema rompa eficientemente los fuertes enlaces dentro de las cadenas de hidrocarburos.

Aprovechamiento de Entornos de Alta Temperatura

La descomposición química en este contexto no es un proceso pasivo; requiere un entorno de alta temperatura. El sistema aplica un calor intenso a la mezcla de gas para facilitar la reacción de reformado.

Esta energía térmica asegura que los hidrocarburos se vaporicen completamente y sean reactivos. Es la combinación de calor y la superficie de níquel lo que fuerza la reestructuración molecular.

De Residuos a Combustible: El Cambio Químico

Descomposición de Hidrocarburos C2-C7

El gas residual de refinería típicamente consiste en hidrocarburos complejos C2-C7. Estas son moléculas de "cadena larga" que poseen un alto valor calorífico pero son químicamente pesadas.

Estas estructuras complejas a menudo son demasiado densas o inestables para un uso directo y eficiente en equipos delicados de generación de energía. El sistema de reformado se dirige específicamente a estas cadenas para su descomposición.

Creación de Gas de Síntesis de Alta Calidad

El resultado de este proceso es el gas de síntesis, una mezcla compuesta principalmente por hidrógeno y monóxido de carbono. A diferencia del gas de entrada, estos son combustibles de "molécula pequeña".

Esta transformación es fundamental para la conversión de energía. Las moléculas pequeñas como el hidrógeno y el monóxido de carbono son las fuentes de combustible preferidas para las SOFC, lo que permite una oxidación electroquímica directa y altamente eficiente.

Comprensión de los Compromisos Operacionales

Intensidad Energética

Si bien es efectivo, el requisito de entornos de alta temperatura introduce un costo energético. Mantener las condiciones térmicas necesarias para el reformado requiere un aporte constante de calor.

Los operadores deben equilibrar la energía generada por la SOFC con la energía consumida para calentar el reformador.

Dependencia del Catalizador

La dependencia del sistema de catalizadores de níquel significa que el rendimiento está ligado a la salud del catalizador. Si el catalizador se degrada o se inactiva, la eficiencia de conversión cae inmediatamente.

Esto requiere una monitorización cuidadosa de la composición del gas residual para garantizar que el catalizador permanezca efectivo a lo largo del tiempo.

Optimización de Estrategias de Valorización de Residuos Energéticos

La implementación de un sistema de reformado catalítico con vapor es una decisión estratégica para las refinerías que buscan valorizar sus corrientes de residuos.

- Si su enfoque principal es la Valorización de Residuos: Priorice este sistema para convertir los gases residuales C2-C7 quemados o venteados en activos de generación de energía utilizables.

- Si su enfoque principal es la Eficiencia de SOFC: Utilice este paso de reformado para garantizar que sus celdas de combustible reciban el material de alimentación de molécula pequeña y alta pureza (H2 y CO) que requieren para una salida máxima.

Al reducir eficazmente la complejidad molecular, convierte una responsabilidad ambiental en un valioso recurso energético.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Catalizador Principal | Níquel (reduce la energía de activación) |

| Materia Prima | Gas residual de refinería de hidrocarburos complejos C2-C7 |

| Combustible de Salida | Gas de síntesis (Hidrógeno H2 + Monóxido de Carbono CO) |

| Temperatura del Proceso | Descomposición térmica a alta temperatura |

| Aplicación Principal | Suministro de combustible para Celdas de Combustible de Óxido Sólido (SOFC) |

Desbloquee la Conversión de Energía de Alta Eficiencia con KINTEK

Transforme sus subproductos de refinería en recursos energéticos de alto valor. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación de reformado catalítico y SOFC.

Nuestras avanzadas soluciones térmicas garantizan el control preciso de la temperatura y la fiabilidad necesarias para descomponer hidrocarburos complejos y optimizar la producción de gas de síntesis. Contáctenos hoy para descubrir cómo nuestra tecnología de alta temperatura puede impulsar su próximo avance en la valorización de residuos energéticos.

Guía Visual

Referencias

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el método de flujo de estaño? Crecimiento de cristales únicos de alta calidad Eu5.08-xSrxAl3Sb6

- ¿Qué ventajas ofrece un horno de secado al vacío para los catalizadores Fe-N-BC? Protege la integridad y mejora la uniformidad

- ¿Por qué se utiliza la HR-TEM después de un tratamiento térmico a alta temperatura? Visualizar la evolución estructural y la integridad del material.

- ¿Cuál es el propósito de usar un horno de secado por chorro de laboratorio a 107 °C durante 17 horas para la reforma de catalizadores?

- ¿Cómo se aplican los hornos eléctricos en la metalurgia de polvos y la impresión 3D? Desbloquee el sinterizado y el tratamiento térmico de precisión

- ¿Cuáles son las ventajas de utilizar equipos de secado por microondas para geles orgánicos? Conserva eficazmente las estructuras de los poros

- ¿Cómo ayuda un sistema de control de temperatura de alta precisión a evaluar las capacidades de gestión térmica de los materiales de fósforo? Rendimiento preciso para células solares.

- ¿Cuál es el propósito de usar una corriente de argón durante la activación? Mejorar la eficiencia de la adsorción de $CO_2$