En esencia, los hornos eléctricos son el paso final esencial tanto en la metalurgia de polvos como en muchos flujos de trabajo de impresión 3D de metales, responsables de transformar un objeto frágil hecho de polvo metálico suelto en una pieza densa, resistente y funcional. Logran esto principalmente a través de un proceso de alta temperatura llamado sinterizado, donde el calor se aplica con precisión para fusionar las partículas de metal sin fundirlas por completo.

La idea crucial es que un horno eléctrico en estas aplicaciones no es simplemente un horno; es un instrumento de precisión para el control metalúrgico. La capacidad del horno para gestionar la temperatura, el tiempo y las condiciones atmosféricas determina directamente la densidad, la resistencia y el rendimiento mecánico de la pieza final.

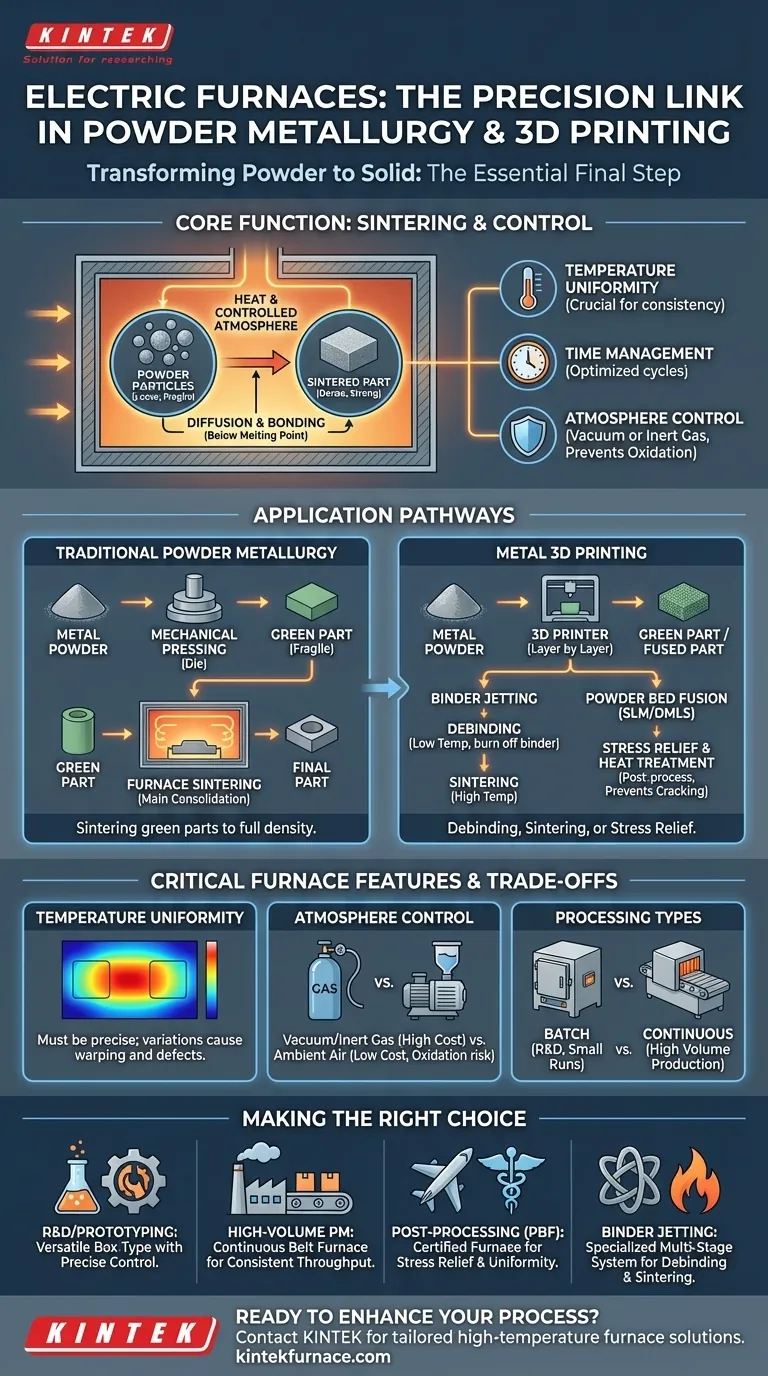

La Función Central: De Polvo a Pieza Sólida

El papel fundamental del horno es aplicar energía térmica en un entorno altamente controlado. Esta energía impulsa cambios físicos y químicos que consolidan el polvo metálico en una masa sólida con propiedades deseables.

Sinterizado: La Base del Proceso

El sinterizado es la función principal. El horno calienta el material a una temperatura inferior a su punto de fusión, típicamente alrededor del 70-90% de la temperatura de fusión absoluta. En este punto, los átomos en los puntos de contacto de las partículas de polvo se difunden a través de los límites de las partículas, lo que hace que las partículas se unan y la pieza se densifique y encoja.

Tratamiento Térmico y Eliminación de Tensiones

En procesos como la Sinterización Selectiva por Láser Directa de Metal (DMLS) o la Fusión Selectiva por Láser (SLM), la pieza ya está fusionada en la impresora. Sin embargo, el calentamiento y enfriamiento rápidos crean una inmensa tensión interna. Luego se utiliza un horno para el tratamiento térmico posterior al proceso para aliviar estas tensiones, evitando grietas y mejorando la ductilidad y tenacidad de la pieza.

Control de la Atmósfera: Prevención de la Oxidación

Calentar metales a altas temperaturas en presencia de oxígeno provoca una rápida oxidación (oxidación), lo que arruina las propiedades del material. Los hornos eléctricos de alta temperatura utilizan un vacío o se llenan con un gas inerte (como argón o nitrógeno) para crear una atmósfera modificada, protegiendo la pieza durante el ciclo térmico.

Diferencias Clave en la Aplicación

Aunque los principios subyacentes son similares, el papel específico del horno difiere significativamente entre la metalurgia de polvos tradicional y varios métodos de impresión 3D.

En la Metalurgia de Polvos Tradicional

En este método establecido, el polvo metálico se prensa primero mecánicamente en una forma deseada mediante un troquel. Este objeto, conocido como "pieza verde", es frágil. El papel del horno es tomar esta pieza verde y sinterizarla en un componente final totalmente denso y resistente. Este es el principal paso de consolidación.

En la Impresión 3D de Metales

La aplicación del horno depende en gran medida de la tecnología de impresión 3D específica utilizada.

Inyección de aglutinante (Binder Jetting): Este proceso es el más análogo a la metalurgia de polvos tradicional. Una impresora deposita un aglutinante líquido sobre un lecho de polvo metálico, creando una pieza verde capa por capa. Luego, esta pieza se coloca en un horno para un proceso de dos etapas: primero, un ciclo a baja temperatura para quemar el aglutinante (desaglutinación o debinding), seguido de un ciclo a alta temperatura para el sinterizado.

Fusión de lecho de polvo (SLM/DMLS): Aquí, un láser o un haz de electrones funde y fusiona el polvo dentro de la propia impresora. El horno no se utiliza para la consolidación primaria. En cambio, es una herramienta de posprocesamiento crítica para la eliminación de tensiones y el tratamiento térmico (recocido) para optimizar la microestructura y las propiedades mecánicas del material.

Comprensión de las Compensaciones y Características Críticas

Elegir y operar un horno requiere comprender el equilibrio entre el costo, la complejidad y la calidad final de la pieza. Estas características son innegociables para el éxito.

La Primacía de la Uniformidad de la Temperatura

"Control preciso de la temperatura" es la característica más crítica. Incluso las ligeras variaciones de temperatura a través de la pieza pueden provocar una contracción inconsistente, causando deformación o defectos internos. Los hornos de alta calidad están diseñados para garantizar una excelente uniformidad de la temperatura en toda su cámara de calentamiento.

El Costo del Control de la Atmósfera

Un horno simple que opera en aire ambiente es el más barato, pero solo es adecuado para materiales que no se oxidan fácilmente, como ciertas cerámicas. Los hornos capaces de mantener una atmósfera de gas inerte son más complejos y costosos. Los hornos de vacío, que proporcionan el entorno más puro para metales altamente reactivos como el titanio, representan el nivel más alto de control y costo.

Procesamiento por Lotes vs. Continuo

Para investigación, prototipado y tiradas de producción pequeñas, un horno tipo caja es ideal. Estos se cargan y descargan en lotes individuales. Para la producción industrial de alto volumen, como se ve en la industria automotriz, se utilizan grandes hornos continuos o de cinta, donde las piezas se mueven a través de diferentes zonas de temperatura en una cinta transportadora.

Tomar la Decisión Correcta para Su Proceso

Su objetivo específico dicta el tipo de horno y el proceso requerido. El horno no es una herramienta única para todos; debe coincidir con el material y el flujo de trabajo de fabricación.

- Si su enfoque principal es I+D o prototipado: Un horno versátil tipo caja con control preciso de temperatura y atmósfera ofrece la mayor flexibilidad para experimentar con diferentes materiales y ciclos.

- Si su enfoque principal es la metalurgia de polvos de alto volumen: Es esencial un horno de cinta continuo diseñado para un perfil de sinterizado específico para lograr una calidad constante y un rendimiento rentable.

- Si su enfoque principal es el posprocesamiento para la Fusión de Lecho de Polvo (SLM/DMLS): Su prioridad es un horno certificado para tratamiento térmico y alivio de tensiones que garantice una uniformidad de temperatura excepcional para cumplir con los estándares aeroespaciales o médicos.

- Si su enfoque principal es la inyección de aglutinante: Necesita un sistema que pueda realizar tanto la desaglutinación a baja temperatura como el sinterizado a alta temperatura, a menudo logrado con dos hornos separados y especializados.

En última instancia, dominar el horno es clave para desbloquear todo el potencial de cualquier proceso de fabricación basado en polvo.

Tabla Resumen:

| Área de Aplicación | Funciones Clave | Tipos de Horno Comunes |

|---|---|---|

| Metalurgia de Polvos | Sinterizado de piezas verdes hasta su densidad total | Tipo caja, Cinta continua |

| Impresión 3D por Inyección de Aglutinante | Desaglutinación y sinterizado | Hornos especializados multietapa |

| Impresión 3D por Fusión de Lecho de Polvo | Alivio de tensiones y tratamiento térmico | Hornos de vacío, con atmósfera inerte |

¿Listo para mejorar su proceso de metalurgia de polvos o impresión 3D con hornos eléctricos de precisión? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden optimizar sus flujos de trabajo de sinterizado, desaglutinación y tratamiento térmico para una calidad de pieza superior y eficiencia.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión