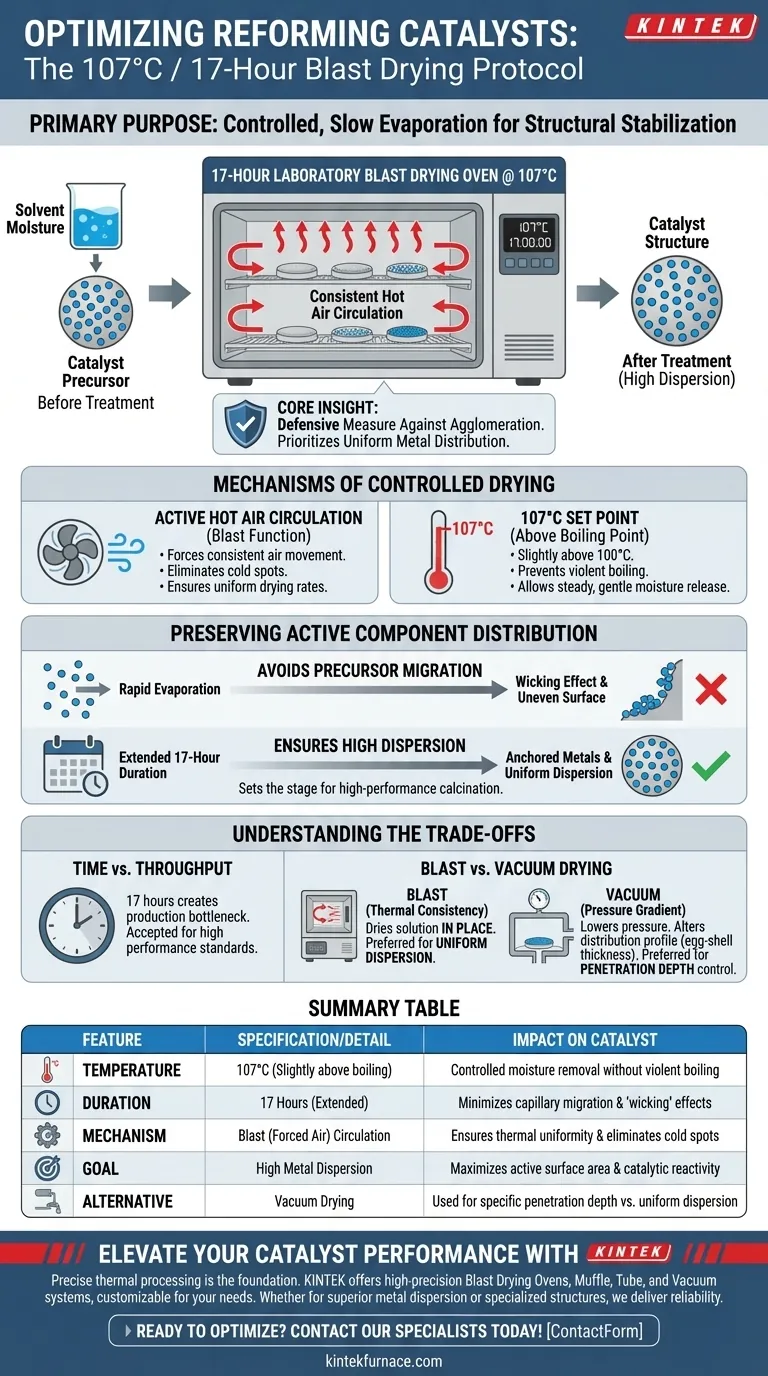

El propósito principal de este tratamiento térmico es asegurar la evaporación controlada y lenta de la humedad del disolvente de los precursores de nitrato de metal activo cargados. Al mantener una temperatura de 107 °C con una circulación constante de aire caliente durante un período prolongado de 17 horas, el proceso estabiliza la estructura del catalizador antes de la calcinación a alta temperatura.

Idea Central: Este protocolo de secado prolongado es una medida defensiva contra la aglomeración de componentes. Prioriza la distribución uniforme de los metales activos sobre la velocidad de procesamiento, asegurando que los precursores no migren de manera desigual ni se agrupen en la superficie del soporte de carbono.

Mecanismos de Secado Controlado

El Papel de la Circulación de Aire Caliente

Un horno de secado por chorro de laboratorio se distingue por su circulación activa de aire.

A diferencia de los hornos estáticos, la función de "chorro" fuerza el movimiento constante de aire caliente alrededor de la muestra. Esto asegura que la temperatura permanezca uniforme en toda la cámara, eliminando puntos fríos que podrían provocar tasas de secado desiguales en el lote de catalizador.

Significado del Punto de Ajuste de 107 °C

La temperatura específica de 107 °C se elige estratégicamente para que esté ligeramente por encima del punto de ebullición del agua.

Esto permite la eliminación completa de la humedad del disolvente sin inducir ebullición violenta o vaporización rápida. La ebullición rápida puede alterar la estructura de los poros o desplazar físicamente los precursores metálicos, mientras que esta temperatura promueve una liberación constante y suave de humedad.

Preservación de la Distribución de Componentes Activos

Prevención de la Migración de Precursores

El riesgo más crítico durante la fase de secado es la migración no uniforme de los precursores.

Si el disolvente se evapora demasiado rápido o de manera desigual, las fuerzas capilares pueden arrastrar los nitratos metálicos disueltos hacia la superficie exterior del soporte. La duración de 17 horas a una temperatura moderada minimiza este efecto de "mecha", manteniendo los metales anclados donde se depositaron originalmente.

Garantía de Alta Dispersión

El objetivo final de este paso es preparar el escenario para el proceso de calcinación posterior.

Al evitar que los precursores se aglomeren (se agrupen) durante la fase de secado, el método asegura una alta dispersión de los componentes activos. Una alta dispersión se traduce directamente en un área de superficie activa más grande, lo cual es esencial para la reactividad y eficiencia final del catalizador.

Comprensión de las Compensaciones

Tiempo vs. Rendimiento

La compensación más obvia de este método es la inversión de tiempo. Dedicar 17 horas a un solo paso de secado crea un cuello de botella en el rendimiento de la producción, pero este "costo" generalmente se acepta como necesario para lograr estándares de dispersión de alto rendimiento.

Secado por Chorro vs. Secado al Vacío

Es útil comprender por qué se utiliza un horno de chorro en lugar de un horno de vacío.

Un horno de secado al vacío reduce la presión para disminuir el punto de ebullición del disolvente, creando un gradiente de presión que puede extraer la solución de los poros internos. Si bien esto puede mitigar la penetración profunda, a menudo resulta en un perfil de distribución diferente (espesor intermedio de cáscara de huevo).

Por el contrario, el horno de secado por chorro no se basa en gradientes de presión para extraer el fluido. En cambio, se basa en la consistencia térmica para secar la solución in situ, lo que generalmente se prefiere cuando la prioridad es la dispersión uniforme dentro del soporte.

Tomando la Decisión Correcta para su Protocolo

Dependiendo de los requisitos específicos de su catalizador de reforma, verifique que su método de secado se alinee con sus objetivos estructurales.

- Si su enfoque principal es la alta dispersión de metales: Adhiérase estrictamente al método de secado por chorro (107 °C durante 17 horas) para prevenir la aglomeración y la migración de precursores.

- Si su enfoque principal es controlar la profundidad de penetración: Investigue las opciones de secado al vacío, ya que el gradiente de presión puede ayudarlo a manipular la profundidad a la que permanece la solución dentro de los poros.

La precisión en la fase de secado es la base invisible de un catalizador de alto rendimiento.

Tabla Resumen:

| Característica | Especificación/Detalle | Impacto en el Catalizador |

|---|---|---|

| Temperatura | 107 °C (Ligeramente por encima del punto de ebullición) | Eliminación controlada de humedad sin ebullición violenta |

| Duración | 17 Horas (Prolongada) | Minimiza la migración capilar y los efectos de "mecha" |

| Mecanismo | Circulación por Chorro (Aire Forzado) | Asegura la uniformidad térmica y elimina los puntos fríos |

| Objetivo | Alta Dispersión de Metales | Maximiza el área de superficie activa y la reactividad catalítica |

| Alternativa | Secado al Vacío | Se utiliza para la profundidad de penetración específica frente a la dispersión uniforme |

Mejore el Rendimiento de su Catalizador con KINTEK

El procesamiento térmico preciso es la base de la síntesis de catalizadores de alto rendimiento. En KINTEK, entendemos que mantener una uniformidad de temperatura exacta y un flujo de aire controlado es innegociable para el éxito de su I+D y producción.

Respaldado por I+D y fabricación expertas, KINTEK ofrece Hornos de Secado por Chorro de Laboratorio, Muflas, Tubos y Sistemas de Vacío de alta precisión, todos personalizables para satisfacer sus necesidades únicas de procesamiento químico. Ya sea que busque una dispersión de metales superior o estructuras de poros especializadas, nuestros equipos brindan la confiabilidad que usted exige.

¿Listo para optimizar su protocolo de secado? ¡Contacte a nuestros especialistas hoy mismo para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Soohyun Kim, Jeonghwan Lim. Steam Reforming of High-Concentration Toluene as a Model Biomass Tar Using a Nickel Catalyst Supported on Carbon Black. DOI: 10.3390/en18020327

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un horno de secado de laboratorio en el procesamiento de residuos de NdFeB? Garantizar la pureza en la recuperación de tierras raras

- ¿Cuáles son las principales ventajas técnicas del uso de acero inoxidable para la construcción de cuerpos de hornos de pirólisis horizontales? Durabilidad y Precisión Térmica

- ¿Por qué es necesario un equipo de calentamiento programable para el curado de composites? Domine el control térmico para una resistencia superior

- ¿Cómo logra la infiltración un horno de metalurgia de superficies de plasma? Ingeniería de uniones de difusión de alto rendimiento

- ¿Cuál es el propósito de usar una secadora de vacío para láminas compuestas de PU y AlN? Mejorar la integridad térmica y estructural

- ¿Cuál es el propósito específico de usar un horno de laboratorio para el tratamiento de precipitados de óxido de cobre? Perspectivas de expertos

- ¿Cuál es el papel de un horno de secado por aire forzado para aleaciones NAB? Preparación esencial para bronce de níquel y aluminio de alta pureza

- ¿Por qué se requiere un entorno de vacío o gas inerte durante la molienda de bolas? Proteja la pureza de su aleación nanocristalina