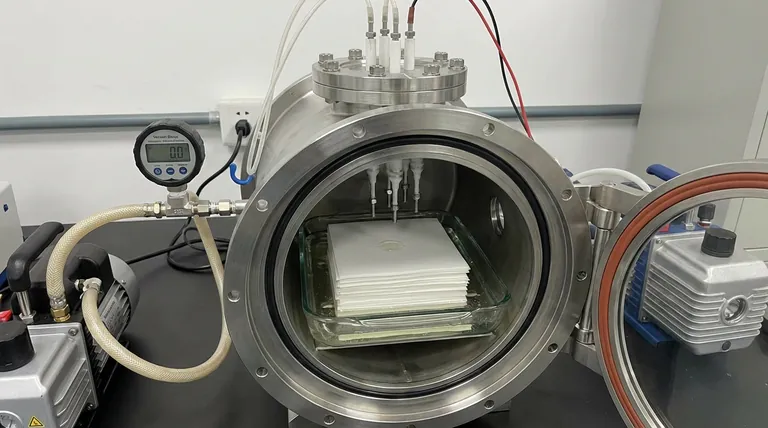

El propósito principal de usar una secadora de vacío durante la fase de impregnación de resina es crear un entorno de presión negativa que evacúe a la fuerza el aire atrapado dentro de los esqueletos de nanofibras de nitruro de aluminio (AlN). Esta evacuación es fundamental porque elimina la resistencia del aire que de otro modo impediría que la solución de poliuretano (PU) de baja viscosidad entrara en los huecos microscópicos del material.

Al eliminar las bolsas de aire dentro de la red de fibras, el secado al vacío garantiza una infiltración completa de la resina y un contacto interfacial estrecho entre el relleno inorgánico de AlN y la matriz orgánica de PU. Esta integridad estructural es el requisito previo para lograr una alta conductividad térmica y un aislamiento eléctrico confiable.

La mecánica de la impregnación al vacío

Evacuación de la microestructura

El marco de nitruro de aluminio (AlN) consta de una red compleja tridimensional de nanofibras. Bajo la presión atmosférica normal, el aire queda atrapado en las profundidades de los microporos de este esqueleto.

El uso de una secadora de vacío crea un entorno de presión negativa. Esto extrae físicamente el aire de estos huecos, dejando un espacio vacío listo para ser llenado.

Permitiendo una penetración profunda

Una vez que se evacua el aire, se elimina la barrera para la entrada de fluidos. Esto permite que la solución de poliuretano (PU) de baja viscosidad fluya libremente hacia las complejidades de la red de AlN.

Sin el vacío, la resina probablemente solo cubriría la superficie, dejando la estructura interna seca y estructuralmente débil.

Impacto crítico en el rendimiento del material

Maximización del contacto interfacial

El objetivo final de este compuesto es combinar las propiedades del relleno cerámico con la matriz polimérica. El proceso de vacío garantiza un contacto interfacial estrecho entre el AlN inorgánico y el PU orgánico.

Esta interfaz continua es vital para la transferencia de energía a través del material.

Mejora de las propiedades térmicas y eléctricas

Los huecos o bolsas de aire actúan como aislantes para el calor, lo que reduce drásticamente la conductividad térmica. Al garantizar que el PU llene completamente la red de AlN, el proceso de vacío crea un camino directo para la disipación del calor.

Simultáneamente, una estructura libre de huecos garantiza un aislamiento eléctrico superior, lo que evita fallos que pueden ocurrir en cavidades llenas de aire.

Prevención de defectos y errores comunes

Eliminación de vacíos internos

Más allá de simplemente mover la resina, el entorno de vacío gestiona la calidad del curado. Ayuda en la migración de agua residual y disolventes traza fuera del material.

Si estos volátiles no se eliminan mediante la presión negativa del vacío, pueden quedar atrapados a medida que se forma la película. Esto conduce a burbujas internas, agujeros de alfiler o defectos estructurales que comprometen la lámina.

Reducción del estrés interno

El entorno controlado de una secadora de vacío hace más que simplemente llenar agujeros; ayuda en la reorganización ordenada de las cadenas poliméricas.

Al prevenir un secado rápido o desigual, el proceso minimiza el estrés interno. Esto da como resultado una lámina compuesta con mayor resistencia mecánica y mayor densidad estructural.

Tomando la decisión correcta para su objetivo

Para asegurarse de que está utilizando la secadora de vacío de manera efectiva para sus requisitos específicos:

- Si su enfoque principal es la conductividad térmica: Asegúrese de que el nivel de vacío sea suficiente para evacuar los microporos más pequeños, ya que las bolsas de aire son la principal barrera para la transferencia de calor.

- Si su enfoque principal es la longevidad mecánica: Supervise el proceso para asegurarse de que se evacuen todos los disolventes y la humedad residual, lo que evita el estrés interno y la formación de agujeros de alfiler.

La secadora de vacío no es simplemente una herramienta de secado; es el mecanismo fundamental que transforma una red de fibras suelta y resina líquida en un material compuesto unificado de alto rendimiento.

Tabla resumen:

| Característica | Impacto de la impregnación al vacío | Beneficio para el material compuesto |

|---|---|---|

| Eliminación de aire | Evacúa el aire de los esqueletos de nanofibras de AlN | Elimina la resistencia para la entrada de resina |

| Penetración de resina | Permite que la PU de baja viscosidad llene los microporos | Garantiza una infiltración y densidad completas |

| Calidad de la interfaz | Crea un contacto estrecho entre AlN y PU | Maximiza la conductividad térmica y el aislamiento |

| Control de defectos | Elimina disolventes traza y humedad | Previene burbujas internas y agujeros de alfiler |

| Estrés estructural | Facilita la reorganización ordenada de polímeros | Aumenta la resistencia mecánica y la longevidad |

Mejore su investigación de materiales con KINTEK

Lograr el compuesto perfecto requiere entornos térmicos y de vacío diseñados con precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece Sistemas de vacío, hornos mufla, de tubo, rotatorios y CVD de alto rendimiento, todos personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté optimizando la conductividad térmica en láminas de AlN-PU o desarrollando aislantes de próxima generación, nuestro equipo garantiza resultados consistentes y libres de huecos.

¿Listo para mejorar la eficiencia de su laboratorio? Contáctenos hoy para discutir su solución de horno personalizada.

Referencias

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué factores se evalúan durante la evaluación de un proyecto de horno industrial? Optimice su proceso térmico

- ¿Por qué el paso de calcinación es esencial para el ferrita de cobre? Desbloquee alta pureza y cristalinidad superior

- ¿Cómo afectan los hornos industriales y los tanques de enfriamiento a los compuestos TiCp/Fe? Optimizar el rendimiento del tratamiento térmico

- ¿Cómo mejora el algoritmo QIO la precisión del control de temperatura en hornos eléctricos? Lograr la optimización global

- ¿Por qué se requiere equipo de calentamiento de temperatura constante de alta precisión al preparar composite de acero inoxidable 17-4 PH?

- ¿Qué requisitos técnicos se imponen a los equipos de calentamiento para la pirólisis rápida? Domina la producción de bioaceite de alto rendimiento

- ¿Cuáles son algunos ejemplos de procesos de calentamiento industrial de temperatura media? Optimice las propiedades del material de manera eficiente

- ¿Cuál es la función principal de un horno de sinterización a alta temperatura que opera a 1173 K en la preparación de precursores de óxido poroso? Lograr la integridad estructural de sus precursores