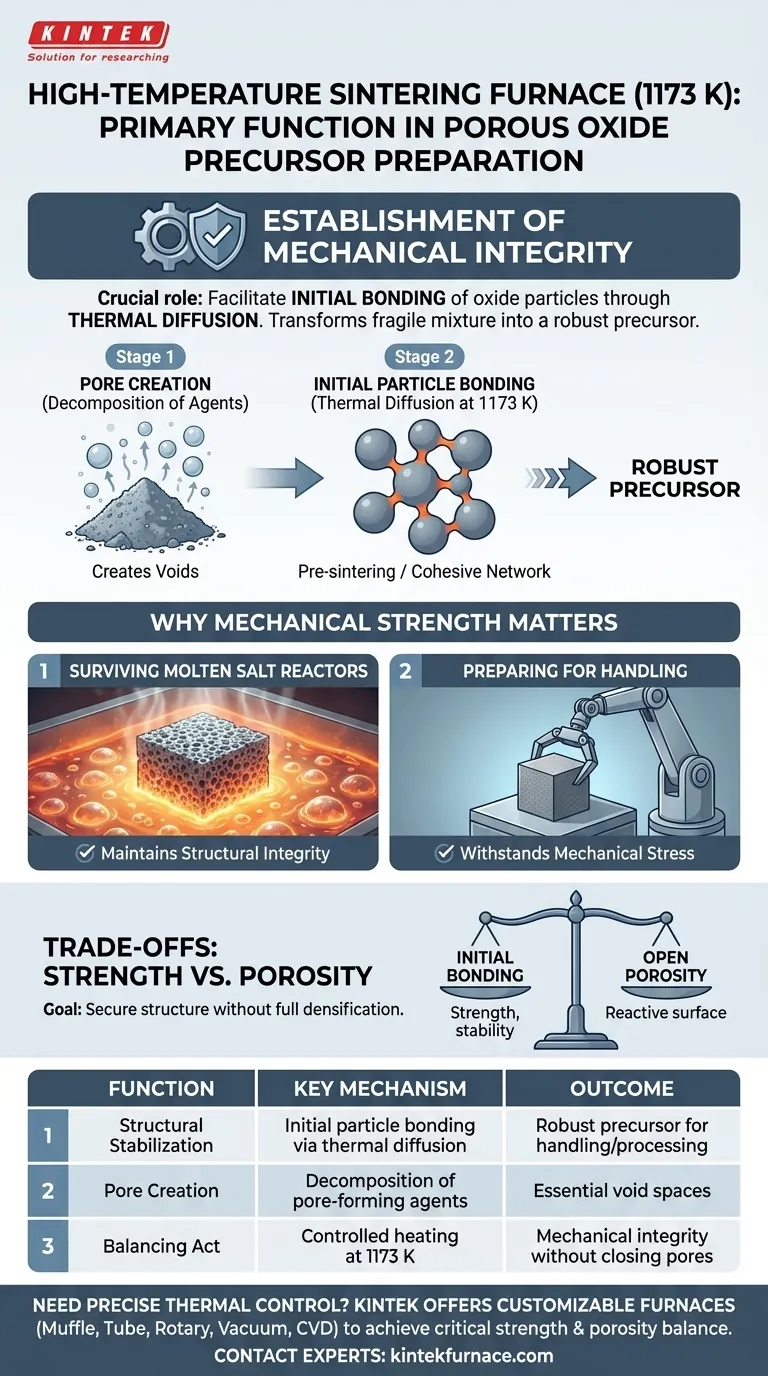

La función principal es el establecimiento de la integridad mecánica. Si bien el horno a 1173 K descompone los agentes formadores de poros para crear vacíos, su función más crítica es facilitar la unión inicial de las partículas de óxido a través de la difusión térmica. Este proceso transforma una mezcla frágil en un precursor robusto capaz de sobrevivir en entornos hostiles posteriores.

El objetivo principal a esta temperatura no es la densificación completa, sino la estabilización estructural. El tratamiento térmico imparte la resistencia mecánica suficiente para mantener la forma porosa sin cerrar los espacios de vacío esenciales.

El Mecanismo de Formación del Precursor

Más allá de la Creación de Poros

Es una idea errónea común que el horno se utiliza únicamente para eliminar el agente formador de poros.

Si bien el calor descompone estos agentes para generar la estructura porosa deseada, este es solo el primer paso. Si el proceso se detuviera aquí, el esqueleto de óxido restante sería demasiado frágil para manipularlo.

Unión Inicial de Partículas

La función definitoria a 1173 K es la difusión térmica.

A esta temperatura, las partículas de óxido comienzan a unirse entre sí. Este "pre-sinterizado" inicia el crecimiento de cuellos entre las partículas, creando una red cohesiva en lugar de una pila suelta de polvo.

Por Qué Importa la Resistencia Mecánica

Supervivencia en Reactores de Sales Fundidas

Las referencias destacan una aplicación posterior específica: la electrólisis de sales fundidas.

El precursor debe poseer suficiente resistencia para mantener su integridad estructural cuando se sumerge en un reactor de sales fundidas. Sin la unión lograda a 1173 K, el óxido poroso probablemente se desintegraría al entrar en contacto con la sal fundida reactiva y turbulenta.

Preparación para la Manipulación

Esta etapa de calentamiento sirve como puente entre la compactación en bruto y el uso final.

Ya sea que el siguiente paso implique un re-prensado en caliente a alta presión o la electrólisis directa, el "compacto en verde" (el polvo prensado) requiere una unión preliminar para soportar el estrés mecánico. El horno asegura que el material sea lo suficientemente robusto como para ser movido y procesado sin desmoronarse.

Comprensión de los Compromisos

Resistencia vs. Porosidad

Hay un delicado equilibrio que lograr durante esta fase de tratamiento térmico.

El objetivo es lograr la unión inicial sin desencadenar la sinterización completa. Si la temperatura fuera significativamente más alta o se mantuviera demasiado tiempo, el material podría densificarse completamente, cerrando los poros que se trabajó para crear.

Por el contrario, si la unión es insuficiente, el precursor fallará mecánicamente. El punto de operación de 1173 K se selecciona para asegurar la estructura mientras se preserva la porosidad abierta requerida para la interacción química.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su preparación de precursores de óxido poroso, considere lo siguiente con respecto a la temperatura de sinterización:

- Si su enfoque principal es la Supervivencia Estructural: Asegúrese de que el tiempo de residencia a 1173 K sea suficiente para maximizar la difusión térmica, evitando la desintegración en el reactor de electrólisis.

- Si su enfoque principal es la Conectividad de los Poros: Monitoree el proceso de unión para asegurarse de que el cuello de las partículas no avance hasta el punto de cerrar los canales porosos requeridos para la eficiencia de la reacción.

El horno actúa en última instancia como un estabilizador, fijando la arquitectura porosa para que pueda desempeñar su función en la celda electrolítica.

Tabla Resumen:

| Función | Mecanismo Clave | Resultado |

|---|---|---|

| Estabilización Estructural | Unión inicial de partículas mediante difusión térmica | Precursor robusto capaz de manipulación y procesamiento posterior |

| Creación de Poros | Descomposición de agentes formadores de poros | Generación de espacios de vacío esenciales y arquitectura porosa |

| Acto de Equilibrio | Calentamiento controlado a 1173 K | Logra la integridad mecánica sin cerrar los poros |

¿Necesita un horno que proporcione un control térmico preciso para el desarrollo de sus precursores porosos?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, y otros hornos de laboratorio de alta temperatura, todos personalizables para necesidades únicas como lograr el equilibrio crítico entre resistencia mecánica y porosidad. Nuestros hornos brindan el rendimiento confiable requerido para aplicaciones que van desde la investigación de materiales hasta la electrólisis de sales fundidas.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo un horno KINTEK puede estabilizar su proceso y mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito del presecado de las materias primas de SiO2 a 400 grados Celsius? Asegurar una síntesis estequiométrica precisa

- ¿Cuál es la función de un autoclave rotatorio de alta presión en la síntesis de zeolitas SSZ-13? | Mejora la cristalinidad

- ¿Por qué es necesario un horno de secado al vacío para los precursores de Fe-CN@CoCN? Preservar la integridad estructural del MOF

- ¿Por qué se prefiere un horno de secado para la limpieza post-tratamiento del carbón activado? Proteja la estructura de su material

- ¿Por qué se recomiendan los evaporadores rotatorios u hornos industriales para manipular suspensiones de carburo de boro que contienen disolventes?

- ¿Por qué las muestras cerámicas de Ba1-xCaxTiO3 deben someterse a un proceso de cocción a alta temperatura con plata? Garantizar datos dieléctricos precisos

- ¿Cuál es el papel principal de un horno de grado industrial en la preparación de muestras de suelo modificadas con quitosano?

- ¿Por qué es necesario el argón de alta pureza para la decloración de PVC? Garantice un control de reacción y seguridad precisos