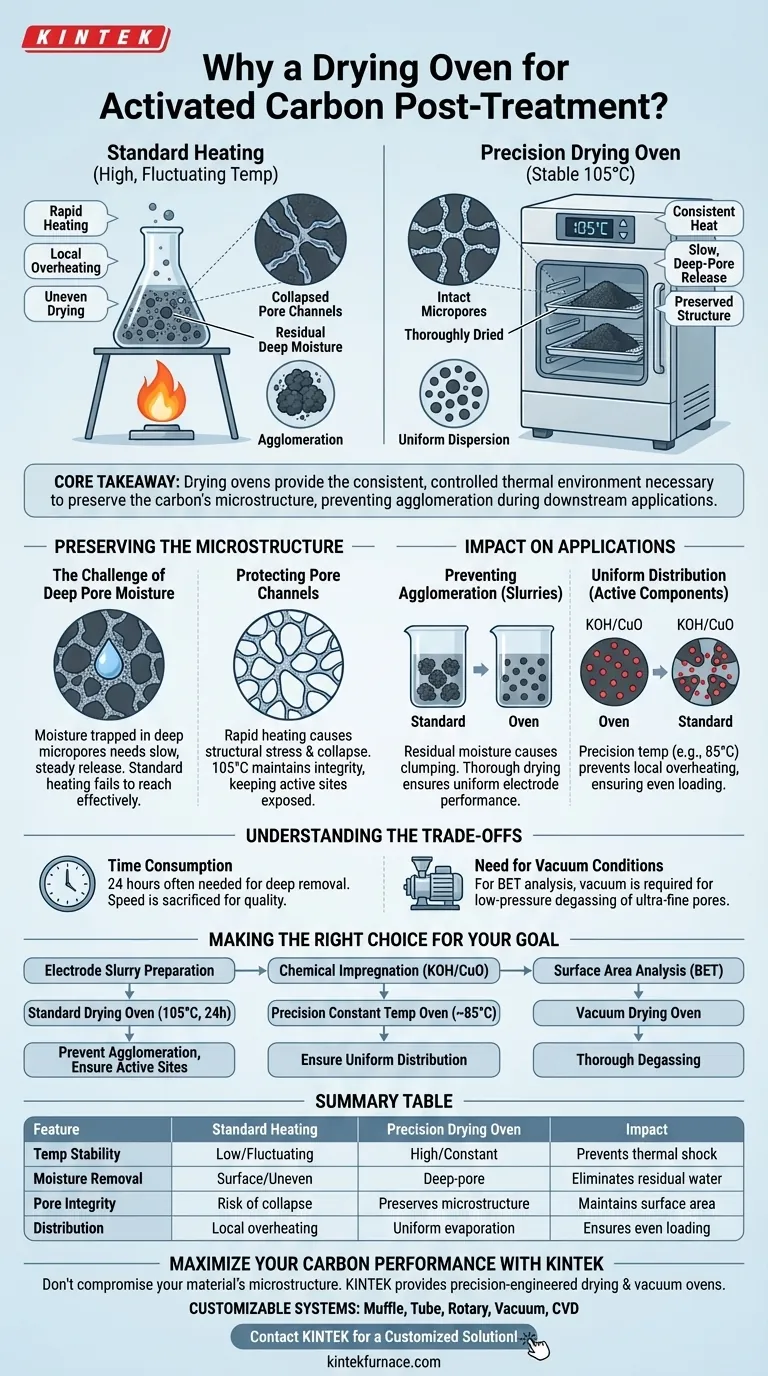

El control preciso de la temperatura es la razón principal por la que se prefiere un horno de secado sobre los métodos de calentamiento estándar para el post-tratamiento del carbón activado. Un horno de secado, en particular uno capaz de mantener una temperatura estable de 105 °C durante períodos prolongados (como 24 horas), asegura la eliminación de la humedad atrapada en las profundidades de los complejos microporos sin causar un choque térmico ni dañar la delicada estructura de poros del carbón.

Conclusión Clave: Los métodos de calentamiento estándar a menudo causan sobrecalentamiento local o secado desigual, lo que puede colapsar los canales de poros o dejar humedad residual. Un horno de secado proporciona el entorno térmico constante y controlado necesario para preservar la microestructura del carbón, evitando la aglomeración durante aplicaciones posteriores como la fabricación de electrodos.

Preservación de la Microestructura

El Desafío de la Humedad en los Poros Profundos

Después del lavado con ácido y la neutralización, la humedad no solo está en la superficie del carbón; está atrapada dentro de los microporos profundos.

Los métodos de calentamiento estándar a menudo carecen de la consistencia para alcanzar estas profundidades de manera efectiva sin sobrecalentar el exterior.

Un horno de secado permite una liberación lenta y constante de estas moléculas de agua atrapadas, asegurando que el material se seque completamente de adentro hacia afuera.

Protección de los Canales de Poros

El carbón activado depende de su compleja red de canales de poros para su rendimiento.

El calentamiento rápido o desigual puede causar estrés estructural, lo que lleva al colapso de estos canales.

Al mantener una temperatura estricta (por ejemplo, 105 °C), un horno de secado preserva la integridad de estos canales, asegurando que los sitios activos permanezcan completamente expuestos para futuras reacciones químicas.

Impacto en Aplicaciones Posteriores

Prevención de la Aglomeración en Suspensiones

La presencia de humedad residual es perjudicial al preparar suspensiones de electrodos.

Si queda agua en los microporos, el material de carbón es propenso a la aglomeración (formación de grumos) durante el proceso de mezcla.

El secado completo en un horno asegura que las partículas de carbón permanezcan discretas y se dispersen fluidamente, lo cual es crucial para el rendimiento uniforme del electrodo final.

Distribución Uniforme de Componentes Activos

Cuando el carbón activado se carga con agentes como hidróxido de potasio (KOH) o óxido de cobre (CuO), la estabilidad de la temperatura es aún más crítica.

Los hornos de secado, a menudo configurados a temperaturas de menor precisión como 85 °C para estas aplicaciones, aseguran que los disolventes se evaporen suavemente.

Esto evita el sobrecalentamiento local, que puede causar que los componentes activos se distribuyan de manera desigual o bloqueen completamente los poros, volviendo el carbón menos efectivo.

Comprender las Compensaciones

Consumo de Tiempo

El principal inconveniente de usar un horno de secado de precisión es la inversión de tiempo.

Los procesos a menudo requieren 24 horas de calentamiento continuo para garantizar la eliminación profunda de la humedad.

Los métodos estándar de mayor calor son más rápidos pero sacrifican la calidad estructural del carbón.

La Necesidad de Condiciones de Vacío

Para objetivos analíticos específicos, un horno de secado estándar a presión atmosférica puede no ser suficiente.

Para eliminar moléculas adsorbidas ultrafinas para el análisis del área superficial BET, se requiere un horno de secado al vacío para reducir la presión.

Los hornos estándar no pueden proporcionar el entorno de desgasificación a baja presión necesario para evitar desviaciones de datos en pruebas de porosidad sensibles.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su carbón activado, alinee su método de secado con su objetivo específico:

- Si su enfoque principal es la Preparación de Suspensiones de Electrodos: Utilice un horno de secado estándar a 105 °C durante 24 horas para prevenir la aglomeración y asegurar la exposición del sitio activo.

- Si su enfoque principal es la Impregnación Química (por ejemplo, KOH/CuO): Utilice un horno de temperatura constante de precisión a aproximadamente 85 °C para asegurar una distribución uniforme de los componentes activos.

- Si su enfoque principal es el Análisis del Área Superficial (BET): Utilice un horno de secado al vacío para desgasificar completamente el material y eliminar los disolventes residuales de los microporos ultrafinos.

Priorice la integridad de la estructura de poros sobre la velocidad para asegurar resultados de alto rendimiento.

Tabla Resumen:

| Característica | Calentamiento Estándar | Horno de Secado de Precisión | Impacto en el Carbón Activado |

|---|---|---|---|

| Estabilidad de Temperatura | Baja/Fluctuante | Alta (Constante 105 °C/85 °C) | Previene el choque térmico y el colapso de poros. |

| Eliminación de Humedad | Superficial/Desigual | Penetra en poros profundos | Elimina el agua residual que causa aglomeración. |

| Integridad de los Poros | Riesgo de colapso de canales | Preserva la microestructura | Mantiene una alta área superficial para sitios activos. |

| Distribución | Potencial sobrecalentamiento local | Evaporación uniforme del disolvente | Asegura una carga uniforme de agentes como KOH o CuO. |

Maximice el Rendimiento de su Carbón con KINTEK

No comprometa la microestructura de su material con un calentamiento inconsistente. KINTEK proporciona hornos de secado y vacío diseñados con precisión para proteger redes de poros delicadas y asegurar resultados uniformes. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados para aplicaciones de laboratorio de alto rendimiento.

¿Listo para mejorar la fabricación de sus electrodos o su investigación química? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones de procesamiento centrales proporciona un horno de alta temperatura de laboratorio? Optimice los resultados del curado de geopolímeros

- ¿Cómo contribuye un sistema de control de temperatura en bucle cerrado a la preparación de carburo de hafnio mediante pirólisis láser?

- ¿Qué papel juega el equipo de proceso de fluoración en el pretratamiento de sales LiF-BeF2? Garantizar sustratos de alta pureza

- ¿Cuál es la función de un sistema de calentamiento preciso durante la hidrólisis del aceite de palmiste? Optimice su rendimiento de ácidos grasos

- ¿Cómo tratan los hornos de temple y revenido a alta temperatura el acero inoxidable AISI 304? Mejora la tenacidad del núcleo

- ¿Cómo ayuda una unidad de circulación de enfriamiento en la pirólisis de plásticos? Optimice la separación de bioaceite y gas

- ¿Cómo afecta el temple rápido después del tratamiento de difusión a las propiedades del material de la estructura de silicio? Bloqueo de Fases Vitales

- ¿Por qué se requiere el recocido térmico de sustratos nativos para el β-Ga2O3? Optimice la base de su crecimiento epitaxial