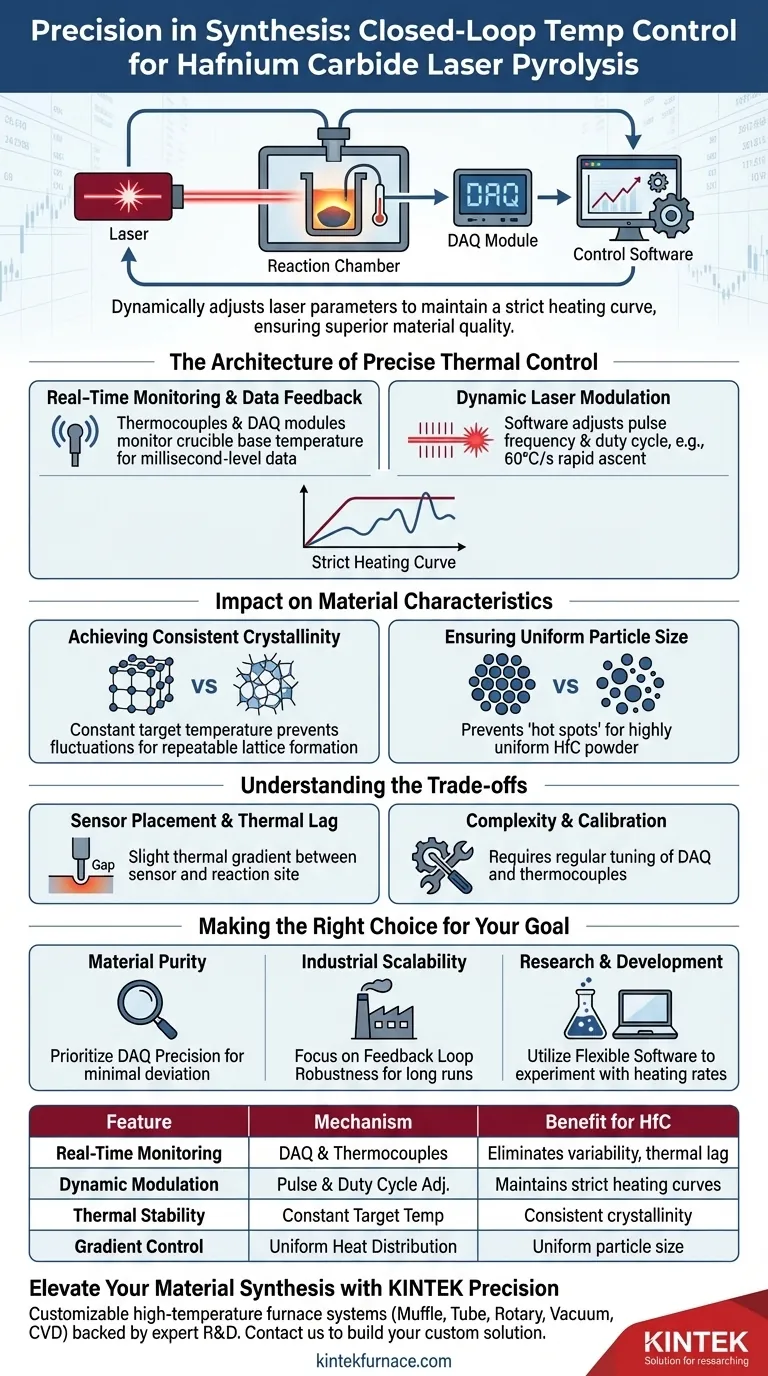

La gestión térmica precisa es la piedra angular de la síntesis de materiales de alta pureza. En la preparación de carburo de hafnio (HfC) mediante pirólisis láser, un sistema de bucle cerrado mantiene el entorno de reacción ajustando dinámicamente los parámetros del láser en respuesta a los datos de temperatura en tiempo real. Esto garantiza que el material siga una curva de calentamiento estricta, lo que resulta en una integridad estructural y uniformidad de partículas superiores.

El valor principal de un sistema de control de temperatura en bucle cerrado radica en su capacidad para eliminar la variabilidad del proceso al sincronizar la salida del láser con las temperaturas del crisol en tiempo real. Esta precisión es esencial para producir carburo de hafnio con una cristalinidad constante y una morfología de partículas predecible.

La Arquitectura del Control Térmico Preciso

Monitoreo en Tiempo Real y Retroalimentación de Datos

El sistema utiliza termopares integrados con módulos de adquisición de datos (DAQ) para monitorear la temperatura en la base del crisol. Esta configuración proporciona un flujo continuo de datos térmicos, lo que permite al software de control "ver" el estado exacto del entorno de reacción en cualquier milisegundo.

Modulación Dinámica del Láser

Basándose en la retroalimentación de los sensores, el software modula dinámicamente la frecuencia de los pulsos del láser y el ciclo de trabajo. Esto permite al sistema forzar la reacción a seguir una curva de calentamiento específica, como un ascenso rápido de 60 °C por segundo, lo cual es crítico para la cinética de formación del HfC.

Impacto en las Características del Material

Logro de una Cristalinidad Consistente

Al mantener una temperatura objetivo constante durante toda la reacción de pirólisis, el sistema previene las fluctuaciones térmicas que a menudo plagán las configuraciones manuales o de bucle abierto. Esta estabilidad térmica asegura que la red cristalina del carburo de hafnio se forme correcta y repetidamente en diferentes lotes.

Garantía de un Tamaño de Partícula Uniforme

El mecanismo de bucle cerrado previene la formación de "puntos calientes" o caídas de temperatura no deseadas que conducen a un crecimiento irregular de los granos. El resultado es un polvo de carburo de hafnio con un tamaño de partícula altamente uniforme, que es un requisito previo para aplicaciones avanzadas de cerámica.

Comprensión de las Compensaciones

Colocación del Sensor y Retraso Térmico

Si bien colocar termopares en la base del crisol protege los sensores, crea un ligero gradiente térmico entre el sensor y el sitio de reacción real. Este espacio espacial puede introducir un pequeño retraso en la retroalimentación que debe compensarse mediante algoritmos de software.

Complejidad y Calibración

La implementación de un sistema de bucle cerrado aumenta significativamente la complejidad técnica del equipo de pirólisis láser en comparación con los sistemas de salida fija. La calibración regular de los módulos DAQ y los termopares es obligatoria para garantizar que la temperatura "percibida" se alinee con la energía térmica real que se entrega a los precursores.

Tomando la Decisión Correcta para su Objetivo

Para implementar con éxito este sistema en un entorno de laboratorio o industrial, considere las siguientes prioridades:

- Si su enfoque principal es la Pureza del Material: Priorice la precisión de los módulos DAQ para garantizar que la curva de calentamiento se siga con una desviación mínima.

- Si su enfoque principal es la Escalabilidad Industrial: Concéntrese en la robustez del bucle de retroalimentación para mantener la consistencia en largos ciclos de producción donde las variables ambientales pueden cambiar.

- Si su enfoque principal es la Investigación y el Desarrollo: Utilice la capacidad del software para modificar fácilmente la frecuencia de los pulsos y el ciclo de trabajo para experimentar con diferentes velocidades de calentamiento más allá de los 60 °C por segundo estándar.

Mediante la integración de retroalimentación en tiempo real y ajuste dinámico del láser, el control en bucle cerrado transforma la pirólisis láser de un proceso variable a una ciencia de fabricación altamente predecible.

Tabla Resumen:

| Característica | Mecanismo | Beneficio para el Carburo de Hafnio (HfC) |

|---|---|---|

| Monitoreo en Tiempo Real | Módulos DAQ y termopares | Elimina la variabilidad del proceso y el retraso térmico |

| Modulación Dinámica | Ajuste de pulso y ciclo de trabajo del láser | Mantiene curvas de calentamiento estrictas (por ejemplo, 60 °C/s) |

| Estabilidad Térmica | Temperatura objetivo constante | Asegura una cristalinidad y formación de red consistentes |

| Control de Gradiente | Distribución uniforme del calor | Previene puntos calientes para un tamaño de partícula altamente uniforme |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la curva de calentamiento perfecta para el carburo de hafnio requiere hardware que reaccione tan rápido como evoluciona su ciencia. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para integrar controles de temperatura avanzados en bucle cerrado.

Ya sea que esté refinando la morfología de partículas de HfC en un laboratorio o escalando la producción de cerámica de alta temperatura, nuestro equipo de ingeniería está listo para diseñar la solución térmica que necesita. No deje la pureza de su material al azar: contacte a KINTEK hoy mismo para construir su sistema de horno de alta temperatura personalizado.

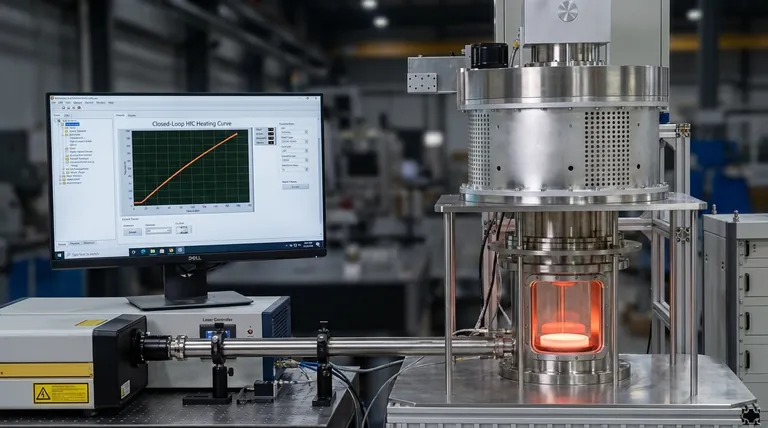

Guía Visual

Referencias

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de un molino de bolas planetario de alta energía en las cerámicas de Al2O3/TiC? Logre precisión submicrónica hoy

- ¿Cuál es la función principal de un reactor de lecho fijo discontinuo en la pirólisis lenta de cáscara de teff? Maximizar el rendimiento de biocarbón

- ¿Cómo facilita un autoclave de alta presión con revestimiento de PTFE la síntesis de GLC? Garantice la pureza y la seguridad

- ¿Qué papel juega el equipo de calentamiento por microondas en el VIG sin soldadura? Aumente la eficiencia con la tecnología Edge Fusion

- ¿Cuál es la importancia del análisis del diagrama de Bode para la estabilidad del horno eléctrico? Optimice el control y la precisión

- ¿Cuál es el propósito de usar un evaporador rotatorio o un horno de secado al vacío? Preservación de la calidad del polvo de SiC post-molienda

- ¿Por qué es necesario un horno de secado al vacío para el carbón activado? Garantice un análisis BET y de tamaño de poro preciso

- ¿Qué ventajas ofrece un horno de vacío sobre un horno estándar para películas de MXeno V2CTx? Proteja la calidad de su material