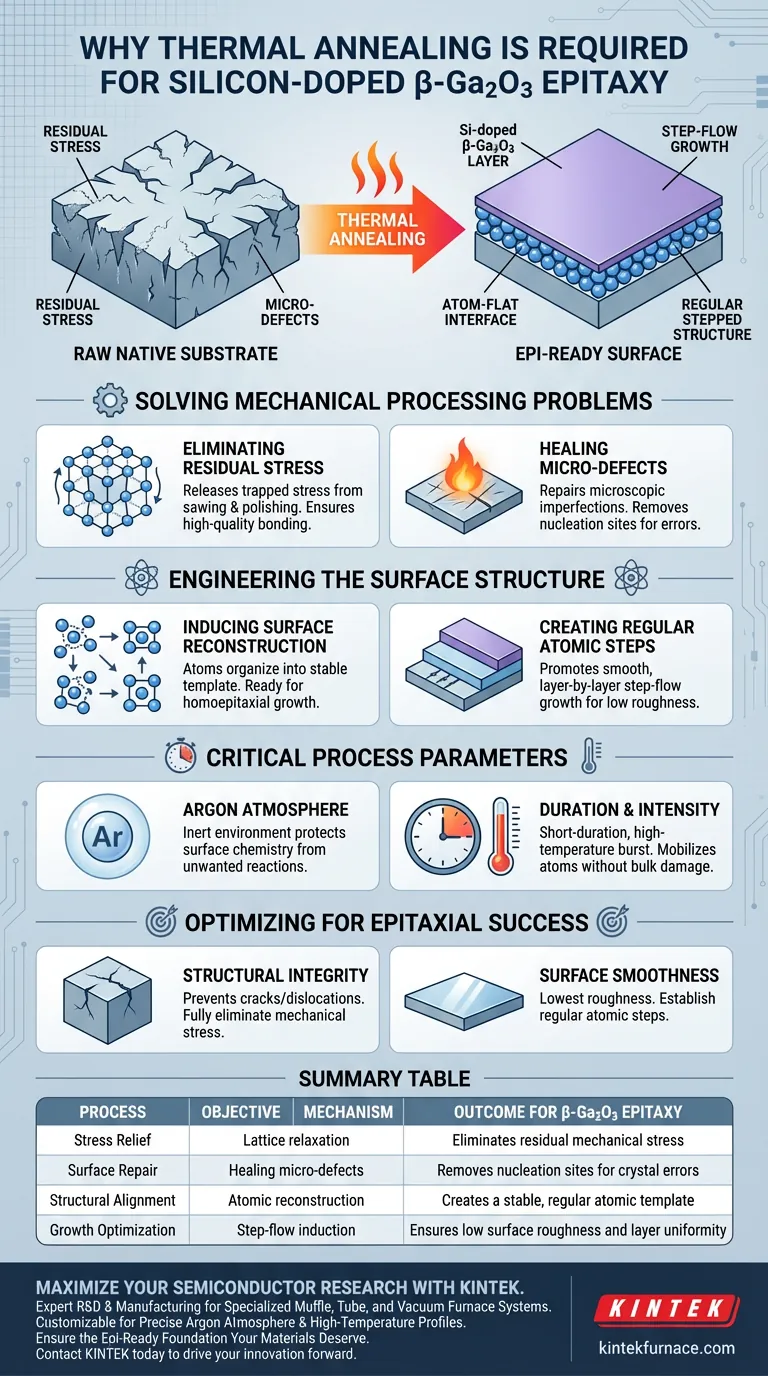

El recocido térmico es el paso previo para transformar un sustrato nativo en bruto en una superficie capaz de soportar un crecimiento cristalino de alta calidad. Antes de cultivar óxido de galio beta ($\beta-Ga_2O3$) dopado con silicio, este proceso es necesario para reparar los daños causados por la fabricación mecánica. Reconstruye la superficie atómica, creando la base estable y "lista para epitaxia" necesaria para la Deposición Química de Vapor Metalorgánico (MOCVD).

El propósito principal del recocido térmico es eliminar las tensiones residuales y los microdefectos dejados por el corte y el pulido. Al reorganizar los átomos de la superficie en una estructura escalonada y regular, el recocido asegura que la capa epitaxial subsiguiente se construya sobre una interfaz plana a nivel atómico y libre de defectos.

Resolviendo el Problema del Procesamiento Mecánico

Eliminación de la Tensión Residual

Los sustratos nativos se someten a un procesamiento mecánico significativo, como el aserrado y el pulido, antes de llegar a la cámara de crecimiento. Estas fuerzas físicas introducen tensión residual en la red cristalina cerca de la superficie.

Sin intervención, esta tensión impide la formación de un enlace de alta calidad con las nuevas capas. El recocido térmico relaja la red, liberando efectivamente estas tensiones atrapadas.

Reparación de Microdefectos

El pulido mecánico, aunque destinado a alisar la oblea, a menudo deja defectos e irregularidades microscópicos. Estas imperfecciones actúan como sitios de nucleación para errores en la nueva capa cristalina.

El recocido a alta temperatura repara estos microdefectos. Actúa como un reinicio correctivo, devolviendo la calidad de la superficie a un estado adecuado para la epitaxia.

Ingeniería de la Estructura Superficial

Inducción de la Reconstrucción Superficial

Para un crecimiento homoepitaxial exitoso, los átomos en la superficie del sustrato deben estar alineados con precisión. El recocido induce un proceso llamado reconstrucción superficial.

Durante esta fase, los átomos de la superficie se desplazan para encontrar sus posiciones energéticamente más estables. Esto crea una plantilla atómica organizada que la nueva capa de $\beta-Ga_2O3$ dopada con silicio puede replicar.

Creación de Escalones Atómicos Regulares

Una superficie caótica conduce a un crecimiento rugoso e irregular. El proceso de recocido organiza la superficie en "escalones regulares".

Estos escalones promueven un crecimiento suave capa por capa (crecimiento por flujo de escalones). El resultado es una superficie con una rugosidad extremadamente baja, lo cual es crítico para la uniformidad de la capa dopada.

Parámetros Críticos del Proceso

El Papel de la Atmósfera de Argón

La especificación de referencia principal indica que este recocido debe realizarse en una atmósfera de argón. Este entorno inerte protege la química de la superficie mientras el calor hace su trabajo.

Evita reacciones químicas no deseadas u oxidación que podrían degradar la calidad del sustrato antes de que comience el crecimiento.

Duración e Intensidad

El proceso se basa en una exposición de alta temperatura y corta duración. Esta ráfaga de energía térmica es suficiente para movilizar los átomos de la superficie sin dañar el cristal a granel.

Este perfil térmico específico está calibrado para maximizar la recuperación de la superficie manteniendo la integridad estructural de la oblea subyacente.

Optimización para el Éxito Epitaxial

Para garantizar el mejor rendimiento posible de sus capas de $\beta-Ga_2O3$ dopadas con silicio, considere cómo la preparación de la superficie afecta sus objetivos específicos.

- Si su enfoque principal es la Integridad Estructural: Priorice el recocido para eliminar por completo el estrés mecánico, evitando que grietas o dislocaciones se propaguen en la nueva capa.

- Si su enfoque principal es la Suavidad de la Superficie: Confíe en el proceso de recocido para establecer escalones atómicos regulares, asegurando la menor rugosidad posible para la interfaz.

Un sustrato debidamente recocido es el garante invisible pero innegociable de capas de dispositivos semiconductores de alto rendimiento.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo | Resultado para la Epitaxia de $\beta-Ga_2O3$ |

|---|---|---|

| Alivio de Tensión | Relajación de la red | Elimina la tensión mecánica residual del aserrado/pulido |

| Reparación Superficial | Curación de microdefectos | Elimina sitios de nucleación para errores cristalinos |

| Alineación Estructural | Reconstrucción atómica | Crea una plantilla atómica estable y regular |

| Optimización del Crecimiento | Inducción de flujo de escalones | Asegura baja rugosidad superficial y uniformidad de la capa |

Maximice su Investigación en Semiconductores con KINTEK

Los dispositivos de $\beta-Ga_2O3$ de alto rendimiento exigen una preparación de sustratos sin concesiones. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de hornos Muffle, de Tubo y de Vacío, todos totalmente personalizables para cumplir con la atmósfera de argón precisa y los perfiles de alta temperatura requeridos para sus procesos de recocido térmico.

Ya sea que esté escalando la producción o refinando sus capas epitaxial, nuestros hornos de laboratorio de precisión garantizan la base "lista para epitaxia" que sus materiales merecen. Contacte a KINTEK hoy para discutir sus necesidades únicas de hornos de alta temperatura de laboratorio y vea cómo nuestra experiencia puede impulsar su innovación.

Guía Visual

Referencias

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Por qué es importante la estabilidad a alta temperatura para los sustratos de Cu2O? Garantiza la eficiencia electrocatalítica a largo plazo

- ¿Por qué se requieren hornos de lavado ácido y secado al vacío después de la activación del carbono? Desbloquee la máxima pureza y el acceso a los poros

- ¿Qué beneficios adicionales ofrecen las cámaras de vacío más allá del control ambiental? Mejoran la pureza del material y la eficiencia del proceso

- ¿Qué mecanismo causa la formación de microfisuras en el clínker de zinc durante el calentamiento por microondas? Mejora la eficiencia de lixiviación

- ¿Por qué se prefiere un baño de aceite de silicona para el envejecimiento T5 de aleaciones de magnesio HPDC? Calor de precisión para la máxima resistencia

- ¿Por qué las muestras cerámicas de Ba1-xCaxTiO3 deben someterse a un proceso de cocción a alta temperatura con plata? Garantizar datos dieléctricos precisos

- ¿Cuál es el papel de un reactor de lecho fijo en el proceso de pirólisis lenta? Ingeniería de Producción de Biochar de Alta Calidad

- ¿Cuáles son algunas aplicaciones comunes de la PVD? Aumente el rendimiento con recubrimientos avanzados de película delgada