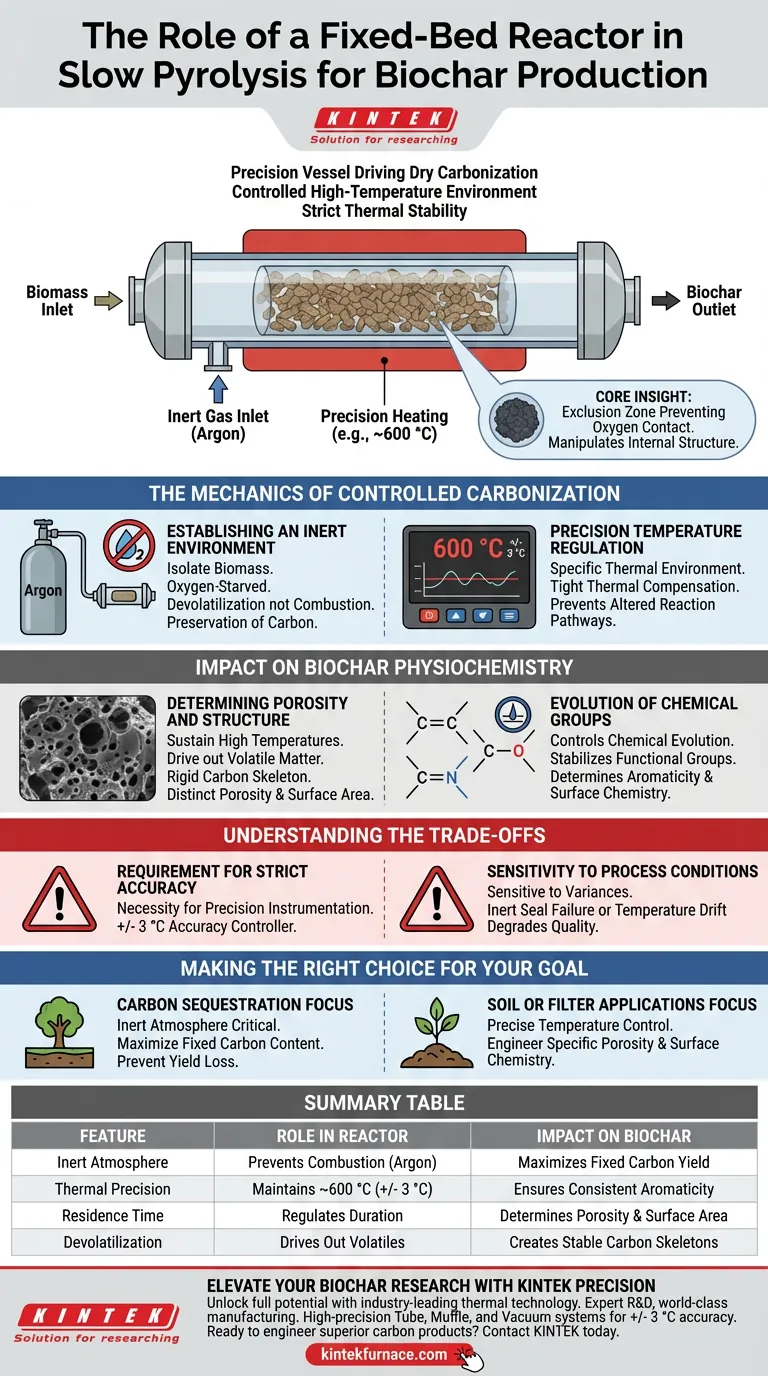

El reactor de lecho fijo sirve como el recipiente de precisión que impulsa la carbonización en seco de la biomasa. Crea un entorno controlado de alta temperatura que facilita la degradación térmica sin combustión. Al regular estrictamente el tiempo de residencia y la temperatura, el reactor asegura que la materia prima se convierta en biochar sólido en lugar de ceniza.

Idea Clave: El reactor de lecho fijo no es simplemente una cámara de calentamiento; es una zona de exclusión que previene el contacto con el oxígeno mientras mantiene una estricta estabilidad térmica. Este entorno preciso es lo que permite la manipulación de la estructura interna del biochar, determinando su porosidad final y estabilidad química.

La Mecánica de la Carbonización Controlada

Establecimiento de un Entorno Inerte

El papel fundamental del reactor, a menudo configurado como un reactor tubular, es aislar la biomasa de la atmósfera exterior. Al introducir un gas inerte como el argón, el reactor evita que el carbono del material de alimentación reaccione con el oxígeno.

Este estado "privado de oxígeno" asegura que el material sufra desvolatilización en lugar de combustión. Esta preservación del carbono es esencial para lograr objetivos de emisiones negativas de carbono.

Regulación de Temperatura de Precisión

La pirólisis lenta exitosa depende del mantenimiento de un entorno térmico específico, a menudo alrededor de 600 °C. El sistema de reactor de lecho fijo utiliza controladores avanzados para mantener una precisión de +/- 3 °C.

Esta compensación térmica ajustada es crítica. Las fluctuaciones de temperatura pueden alterar la vía de reacción, lo que lleva a una calidad de producto inconsistente o a una carbonización incompleta.

Impacto en la Fisicoquímica del Biochar

Determinación de la Porosidad y la Estructura

La capacidad del reactor para mantener altas temperaturas durante un tiempo de residencia determinado dicta directamente la arquitectura física del biochar. El proceso expulsa la materia volátil, dejando un esqueleto de carbono rígido.

Esto da como resultado un producto con una porosidad distinta y un área superficial específica. Estos rasgos físicos son lo que hace que el biochar sea valioso para aplicaciones como enmiendas del suelo o filtración.

Evolución de los Grupos Químicos

Más allá de la estructura física, el reactor controla la evolución química del material. El entorno térmico preciso estabiliza grupos funcionales específicos, como C=C, C-O y C-N.

La retención y transformación de estos grupos determinan la aromaticidad y la química superficial del producto final. Sin la estabilidad del reactor, estos perfiles químicos serían impredecibles.

Comprensión de las Compensaciones

El Requisito de Precisión Estricta

El principal "costo" de usar un reactor de lecho fijo para biochar de alta calidad es la necesidad absoluta de instrumentación de precisión. El sistema depende de un controlador capaz de una precisión de +/- 3 °C para garantizar la evolución estable de los grupos químicos.

Sensibilidad a las Condiciones del Proceso

Debido a que el reactor define el producto a través del tiempo de residencia y la temperatura, es muy sensible a las variaciones operativas. Un fallo en el sello de la atmósfera inerte o una deriva en la compensación de temperatura degradarán inmediatamente la calidad del carbono fijo y alterarán la estructura de los poros.

Tomando la Decisión Correcta para Su Objetivo

El reactor de lecho fijo es la herramienta elegida cuando la consistencia del material y la especificidad química son primordiales.

- Si su enfoque principal es la Secuestro de Carbono: La atmósfera inerte del reactor es fundamental para maximizar el contenido de carbono fijo y prevenir la pérdida de rendimiento por oxidación.

- Si su enfoque principal son Aplicaciones de Suelo o Filtro: Confíe en el control preciso de la temperatura del reactor para diseñar una porosidad y química superficial específicas adecuadas para la adsorción.

El reactor de lecho fijo transforma la biomasa variable en un producto de carbono predecible y diseñado a través de un riguroso control ambiental.

Tabla Resumen:

| Característica | Papel en la Pirólisis del Reactor de Lecho Fijo | Impacto en el Biochar |

|---|---|---|

| Atmósfera Inerte | Previene la combustión utilizando gases como Argón | Maximiza el rendimiento de carbono fijo |

| Precisión Térmica | Mantiene ~600 °C con precisión de +/- 3 °C | Asegura una aromaticidad química consistente |

| Tiempo de Residencia | Regula la duración de la degradación térmica | Determina la porosidad y el área superficial |

| Desvolatilización | Expulsa compuestos orgánicos volátiles | Crea esqueletos de carbono rígidos y estables |

Mejore Su Investigación de Biochar con la Precisión KINTEK

Desbloquee todo el potencial de su investigación de carbonización con la tecnología térmica líder en la industria de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Tubulares, Mufla y de Vacío de alta precisión diseñados específicamente para mantener la estricta precisión de +/- 3 °C y los entornos inertes requeridos para la producción de biochar de alta calidad.

Ya sea que esté desarrollando enmiendas avanzadas del suelo o soluciones de secuestro de carbono, nuestros hornos de alta temperatura de laboratorio personalizables brindan la estabilidad que sus materiales demandan.

¿Listo para diseñar productos de carbono superiores? Contacte a KINTEK hoy para discutir sus necesidades de reactor personalizadas.

Guía Visual

Referencias

- Paulo André Trazzi, Witold Kwapiński. Adsorption of Ammonium, Nitrate, and Phosphate on Hydrochars and Biochars. DOI: 10.3390/app14062280

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué condiciones de procesamiento centrales proporciona un horno de alta temperatura de laboratorio? Optimice los resultados del curado de geopolímeros

- ¿Qué consideraciones a largo plazo son importantes al seleccionar un horno? Asegure operaciones rentables y conformes.

- ¿Cuál es el efecto sinérgico de las cenizas volantes industriales en los carbonos porosos de pulpa de remolacha? Mejora del rendimiento estructural 3D

- ¿Qué papel juega el procesamiento térmico en un horno en el análisis de fases de la caolinita? Optimice la estructura de su catalizador

- ¿En qué se diferencian los hornos continuos de los hornos de lotes? Elija el horno adecuado para sus necesidades de producción

- ¿Qué papel juega un sistema RTA en el procesamiento de películas delgadas de SiN? Desbloquee materiales cuánticos y ópticos de alto rendimiento

- ¿Por qué la AAS de horno de grafito es más sensible que la AAS de llama? Desbloqueando la detección a nivel de trazas

- ¿Cómo apoyan la calefacción y la agitación la síntesis química? Optimizar la cinética y la termodinámica de la reacción