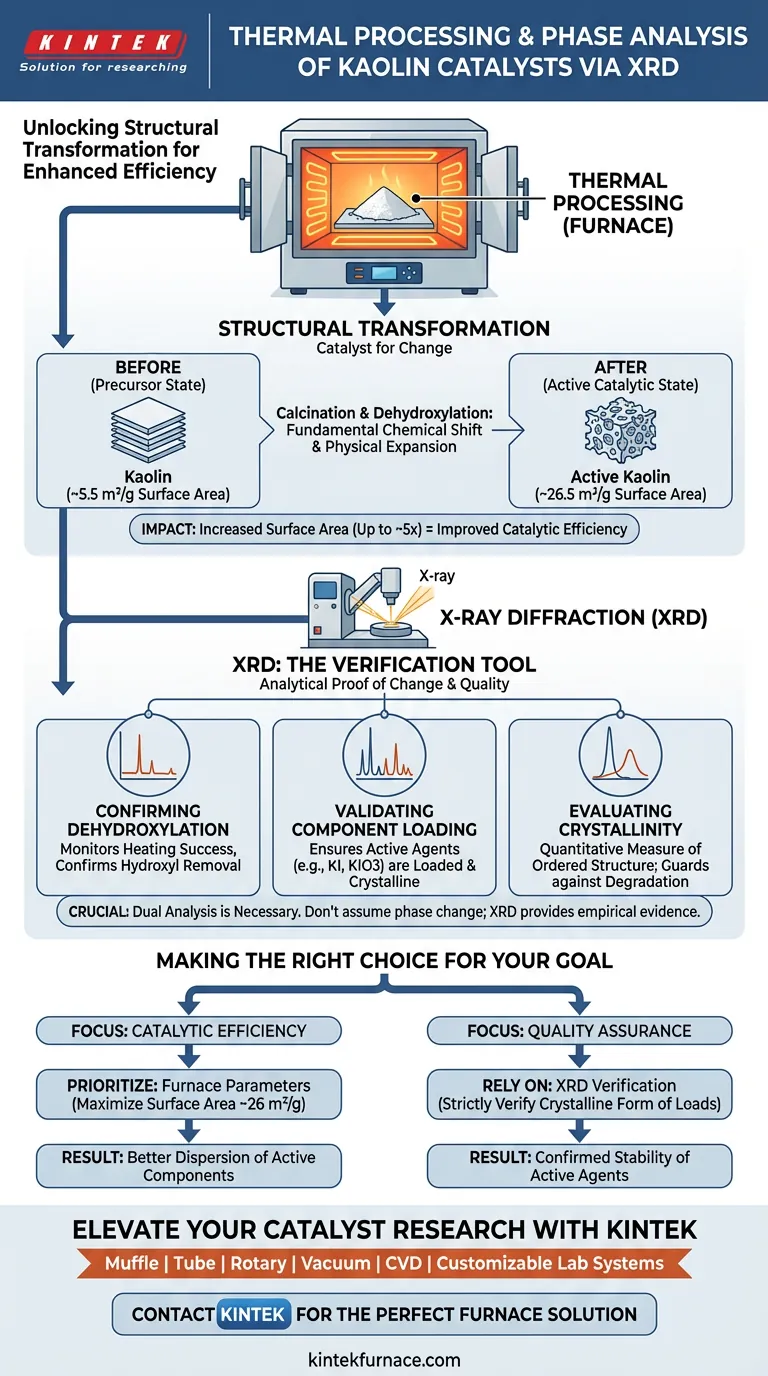

El procesamiento térmico sirve como catalizador para la transformación estructural, actuando como el mecanismo físico que altera las propiedades de la caolinita. En este flujo de trabajo, el horno induce cambios críticos como la deshidratación y las transiciones de fase, mientras que la difracción de rayos X (DRX) funciona como la herramienta de verificación para confirmar que estos cambios han ocurrido y para validar el estado cristalino de los componentes activos.

El horno proporciona el entorno de alta temperatura necesario para evolucionar físicamente la estructura de la caolinita, mientras que la DRX proporciona la prueba analítica de que las transiciones de fase esenciales y la carga de agentes activos como KI o KIO3 se han llevado a cabo con éxito.

El Mecanismo de Transformación Estructural

Inducción de Transiciones de Fase

La función principal del horno de alta temperatura es impulsar la calcinación. Este proceso fuerza a la caolinita a sufrir deshidratación, cambiando fundamentalmente su estructura química. Sin esta energía térmica, el material permanecería en su estado precursor y carecería de las propiedades catalíticas necesarias.

Mejora de la Arquitectura Física

Más allá de los cambios químicos, el procesamiento térmico altera drásticamente la arquitectura física del material. La calcinación aumenta significativamente el área superficial específica de la caolinita.

El Impacto en la Eficiencia

Los datos indican que un tratamiento térmico adecuado puede expandir el área superficial de aproximadamente 5.514 m²/g a 26.567 m²/g. Esta expansión física es crucial porque crea una interfaz más grande para las reacciones químicas, lo que se correlaciona directamente con una mayor eficiencia catalítica.

El Papel de la DRX como Herramienta de Verificación

Confirmación de la Deshidratación

La DRX se utiliza para monitorear el éxito del proceso de calentamiento. Analiza los patrones de difracción para confirmar que los grupos hidroxilo han sido eliminados y que la transición de fase prevista está completa.

Validación de la Carga de Componentes

Para los catalizadores de caolinita cargados con componentes activos, como KI (Yoduro de Potasio) o KIO3 (Yodato de Potasio), la DRX es esencial para el control de calidad. Verifica que estos componentes no solo estén presentes, sino que se hayan cargado en sus estados cristalinos requeridos.

Evaluación de la Cristalinidad

La DRX proporciona una medida cuantitativa de la cristalinidad. Esto permite a los investigadores asegurarse de que el procesamiento térmico fue suficiente para crear una estructura ordenada sin degradar los componentes activos.

Comprensión de las Compensaciones Analíticas

Cambio Estructural vs. Detección

Mientras que el horno aumenta el área superficial (medida por análisis BET), la DRX se enfoca en el orden cristalino. Es importante reconocer que la DRX puede no caracterizar completamente las regiones amorfas creadas durante el procesamiento térmico.

La Necesidad de un Doble Análisis

La dependencia exclusiva de los registros de procesamiento térmico es insuficiente. No se puede asumir que ocurrió un cambio de fase simplemente porque el horno alcanzó una temperatura establecida; la DRX proporciona la evidencia empírica de que la estructura interna realmente cambió como se predijo.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación y el análisis de su catalizador, considere los siguientes objetivos específicos:

- Si su enfoque principal es la Eficiencia Catalítica: Priorice los parámetros del horno para maximizar la expansión del área superficial (apuntando al punto de referencia de ~26 m²/g) para garantizar una mejor dispersión de los componentes activos.

- Si su enfoque principal es el Aseguramiento de la Calidad: Confíe en la DRX para verificar estrictamente que las cargas activas como KI o KIO3 han conservado sus formas cristalinas específicas después del tratamiento a alta temperatura.

Al combinar un control térmico preciso con un análisis de fases riguroso, se asegura de que la estructura física respalde la función química.

Tabla Resumen:

| Paso del Proceso | Mecanismo | Impacto en la Estructura de la Caolinita | Método de Verificación |

|---|---|---|---|

| Calcinación | Deshidratación Térmica | Expande el área superficial de ~5.5 a ~26.5 m²/g | Análisis de Patrones DRX |

| Transición de Fase | Evolución Estructural | Cambio fundamental a estado catalítico activo | Intensidad y Desplazamiento de Picos |

| Carga de Componentes | Incorporación Térmica | Fija agentes activos (KI/KIO3) en estado cristalino | Verificación de Cristalinidad por DRX |

Mejore su Investigación de Catalizadores con KINTEK

Las transiciones de fase precisas en los catalizadores de caolinita exigen un control exacto de la temperatura y equipos de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

Ya sea que su objetivo sea maximizar el área superficial específica o garantizar la estabilidad cristalina de los componentes activos, nuestras avanzadas soluciones de calentamiento proporcionan la confiabilidad que su laboratorio requiere.

¡Contáctenos hoy mismo para encontrar el horno perfecto para su aplicación!

Guía Visual

Referencias

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno industrial de temperatura constante para curar las almohadillas térmicas? Garantiza un reticulado superior de polímeros

- ¿Qué papel juega un horno de curado a alta temperatura en la madera modificada con lignina? Desbloquee una estabilidad dimensional superior

- ¿Cuál es el papel de una fuente de alimentación de polarización dedicada en la nitruración por plasma de baja presión? Domina el control de la aceleración de iones

- ¿Por qué mantener el control de argón y oxígeno en LMD de titanio? Garantice la máxima pureza para sus componentes de alto rendimiento

- ¿Cómo influye un sistema de control de temperatura de alta precisión en el tamaño de las nanopartículas? Dominio de la Activación de Catalizadores

- ¿Qué papel juega el procesamiento térmico con control preciso de la temperatura y estrés de tracción en la estabilización de fibras de PVDF?

- ¿Por qué es esencial la alta pureza de las materias primas para la investigación de aleaciones de magnesio? Garantizar la calidad precisa de los datos termodinámicos

- ¿Qué cambios morfológicos ocurren en el POMOF después del tratamiento? Desbloqueo de alto rendimiento catalítico a través de la evolución térmica