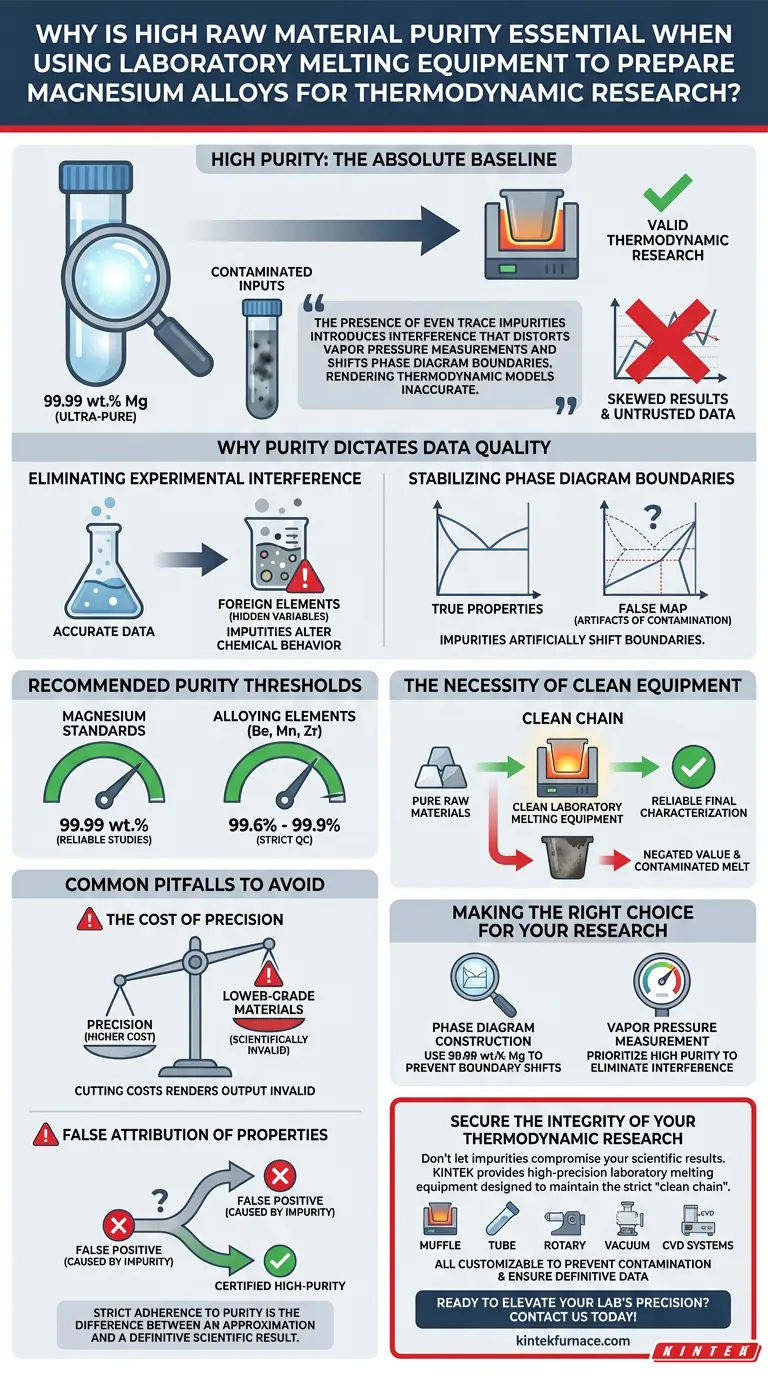

La alta pureza de las materias primas es la base absoluta para una investigación termodinámica válida. Al preparar aleaciones de magnesio en equipos de fusión de laboratorio, es esencial utilizar insumos ultrapuros, como magnesio del 99,99 % en peso, para evitar que los contaminantes sesguen los resultados experimentales. Sin este estricto estándar, los datos resultantes no se pueden confiar para la caracterización científica.

La presencia incluso de impurezas traza introduce interferencias que distorsionan las mediciones de presión de vapor y desplazan los límites del diagrama de fases, lo que hace que los modelos termodinámicos sean inexactos.

Por qué la pureza dicta la calidad de los datos

Eliminación de interferencias experimentales

Las impurezas no son inertes; alteran activamente el comportamiento químico de la fusión. Para obtener datos termodinámicos precisos, debe eliminar estas variables ocultas de la ecuación.

Si se utilizan materiales de baja pureza, la interferencia de elementos extraños enmascarará las verdaderas propiedades de la aleación.

Estabilización de los límites del diagrama de fases

El cálculo de los límites del diagrama de fases requiere una precisión extrema. Las impurezas pueden desplazar artificialmente estos límites, creando un mapa falso de las fases del material de la aleación.

La alta pureza garantiza que los límites que observa son inherentes al sistema de aleación, no artefactos de contaminación.

Umbrales de pureza recomendados

Estándares de magnesio

Para el metal base, una pureza del 99,99 % en peso es el estándar requerido para garantizar la fiabilidad en los estudios termodinámicos.

Elementos de aleación

Los elementos secundarios también requieren un estricto control de calidad. Materiales como el berilio, el manganeso y el circonio suelen requerir niveles de pureza entre el 99,6 % y el 99,9 %.

La necesidad de equipos limpios

Mantenimiento de la "cadena limpia"

Las materias primas de alta pureza deben procesarse en equipos de fusión de laboratorio limpios.

Introducir metales puros en un crisol o horno contaminado anula el valor de la materia prima.

Garantizar la fiabilidad de la caracterización

La combinación de materiales puros y equipos limpios es la única forma de garantizar la fiabilidad de la caracterización final de la aleación.

Errores comunes a evitar

El coste de la precisión

Lograr estos niveles de pureza requiere el abastecimiento de materiales especializados, a menudo más caros.

Si bien esto aumenta la asignación de recursos inicial, intentar reducir costes con materiales de menor calidad hace que los resultados de la investigación sean científicamente inválidos.

Atribución errónea de propiedades

Un error común en la investigación termodinámica es atribuir un comportamiento específico a la aleación cuando en realidad es causado por una impureza.

El uso de material de alta pureza certificado es el único método para descartar estos datos de "falso positivo".

Tomar la decisión correcta para su investigación

Para garantizar que sus datos termodinámicos resistan la revisión por pares, alinee la selección de materiales con sus objetivos de investigación específicos:

- Si su enfoque principal es la construcción de diagramas de fases: Utilice magnesio del 99,99 % en peso para garantizar que los límites de fase no se desplacen por contaminantes traza.

- Si su enfoque principal es la medición de la presión de vapor: Priorice la alta pureza para eliminar las interferencias que pueden distorsionar las lecturas de presión.

La estricta adherencia a la pureza del material es la diferencia entre una aproximación y un resultado científico definitivo.

Tabla resumen:

| Característica | Pureza recomendada | Impacto científico |

|---|---|---|

| Magnesio base | 99,99 % en peso | Evita desplazamientos de los límites de fase y artefactos de datos |

| Elementos de aleación | 99,6 % - 99,9 % | Garantiza mediciones precisas de la presión de vapor |

| Equipo de fusión | Grado de laboratorio | Evita la contaminación cruzada de fusiones ultrapuras |

| Objetivo de investigación | Construcción de fases | Garantiza la fiabilidad para la caracterización revisada por pares |

Asegure la integridad de su investigación termodinámica

No permita que las impurezas comprometan sus resultados científicos. KINTEK proporciona equipos de fusión de laboratorio de alta precisión diseñados para mantener la estricta "cadena limpia" requerida para la preparación sensible de aleaciones de magnesio.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío y CVD, todos personalizables para prevenir la contaminación y garantizar que los datos de su investigación sean definitivos.

¿Listo para elevar la precisión de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de secado de laboratorio en la eliminación de disolventes de películas delgadas? Asegurar una solidificación sin defectos

- ¿Qué entorno físico proporciona un horno de laboratorio para el recocido de perovskitas? Domina la precisión térmica y el control de la tensión

- ¿Cómo influyen los parámetros del proceso del equipo de fundición por agitación en la resistencia al desgaste de los compuestos de matriz de aluminio?

- ¿Por qué se utiliza un horno de secado a temperatura constante a 100 °C para la preparación de HPC? Asegurar resultados óptimos de carbonización

- ¿Por qué es fundamental el uso de sistemas de hornos de alta temperatura para el desarrollo de delta-MnO2? Master Atomic Engineering

- ¿Por qué se requiere una retención de 1200 °C para el sinterizado de Ti(C,N)-FeCr? Desbloquee una densidad de material superior

- ¿Cómo afecta un sistema de control de temperatura de alta precisión a los materiales de alta entropía? Desbloquee el rendimiento del material

- ¿Cómo funciona el equipo de volatilización a baja temperatura? Eliminación eficiente de electrolitos para el reciclaje de baterías