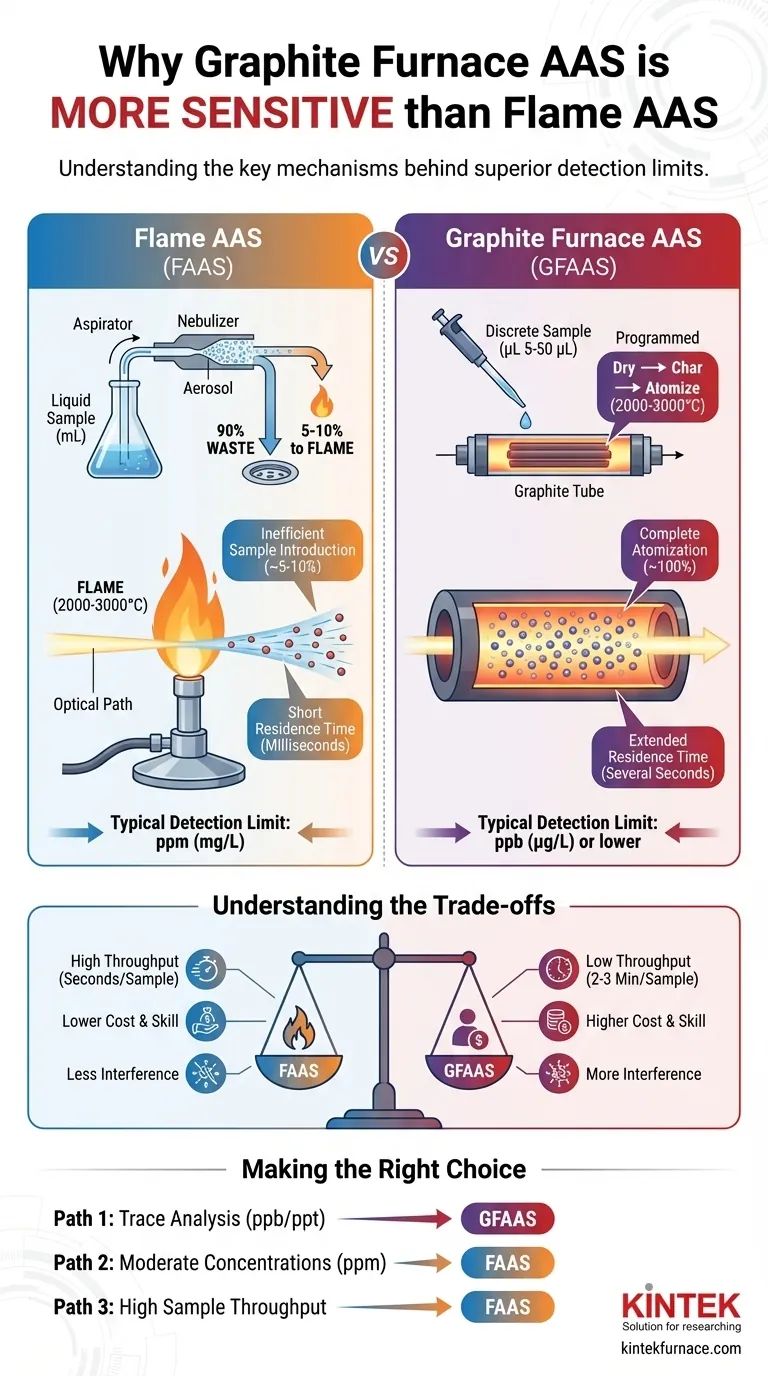

La respuesta corta es que la Espectroscopia de Absorción Atómica con Horno de Grafito (GFAAS) es más sensible que la AAS de Llama (FAAS) porque es mucho más eficiente en la conversión de una muestra en átomos medibles y mantiene esos átomos en el camino de la luz durante un tiempo mucho más prolongado. Esta combinación resulta en una señal más fuerte y concentrada a partir de un volumen de muestra mucho menor, lo que permite la detección de analitos a niveles de partes por billón (ppb) o inferiores.

La AAS de Horno de Grafito logra su sensibilidad superior no a través de un solo mecanismo, sino a través de dos ventajas fundamentales sobre la AAS de Llama: una eficiencia de atomización casi perfecta y un tiempo de residencia significativamente más largo para la nube de átomos dentro del camino óptico del instrumento.

Los Principios Fundamentales de la Sensibilidad de la AAS

La Espectroscopia de Absorción Atómica funciona midiendo la luz absorbida por átomos libres en estado fundamental. Por lo tanto, la sensibilidad de cualquier técnica de AAS es directamente proporcional al número de átomos libres generados a partir de la muestra y al tiempo que esos átomos pueden mantenerse en el camino del haz de luz.

Cuantos más átomos haya en el haz, y cuanto más tiempo permanezcan allí, más luz absorberán, lo que conducirá a una señal más fuerte y un límite de detección más bajo.

Cómo la AAS de Llama Limita la Sensibilidad

La AAS de Llama es una técnica robusta y rápida, pero su diseño limita inherentemente su sensibilidad máxima. Esta limitación se debe a dos factores principales.

Introducción Ineficiente de la Muestra

En la FAAS, la muestra líquida se aspira continuamente en un nebulizador, que crea un aerosol fino. Sin embargo, solo alrededor del 5-10% de este aerosol es lo suficientemente fino como para ser transportado a la llama.

La gran mayoría de la muestra, más del 90%, se condensa y se desecha sin ser medida. Esta es una pérdida masiva de señal potencial antes de que comience el análisis.

Corto Tiempo de Residencia en la Llama

Los átomos que se crean con éxito en la llama viajan hacia arriba con los gases calientes a una velocidad muy alta.

Como resultado, un átomo individual permanece en el camino de la luz del instrumento solo una fracción de segundo (milisegundos). El instrumento solo mide una "instantánea" breve y continua de los átomos a medida que pasan rápidamente por la zona de observación.

Cómo la AAS de Horno de Grafito Maximiza la Sensibilidad

La GFAAS, también conocida como Atomización Electrotermal (ETA), fue diseñada específicamente para superar las limitaciones de eficiencia del método de llama.

Atomización Completa de la Muestra

A diferencia de la aspiración continua en la FAAS, la GFAAS utiliza un volumen discreto y pequeño de muestra (típicamente de 5 a 50 microlitros) inyectado directamente en un tubo de grafito.

Luego, el tubo se calienta en una secuencia programada para primero secar la muestra, luego carbonizar la matriz y, finalmente, atomizar virtualmente el 100% del analito. No se desperdicia ninguna muestra.

Tiempo de Residencia Extendido en el Tubo

El tubo de grafito es un ambiente semi-cerrado. Cuando el analito se atomiza a alta temperatura, crea una densa nube de átomos que queda temporalmente atrapada dentro de los confines del tubo.

Este confinamiento obliga a la nube de átomos a permanecer en el camino de la luz del instrumento durante un período mucho más largo, hasta varios segundos. Esto es cientos de veces más largo que el tiempo de residencia en una llama. Esta ventana de medición extendida permite registrar una señal de absorción total significativamente mayor.

Comprendiendo las Ventajas y Desventajas: La Sensibilidad No lo Es Todo

Aunque la GFAAS ofrece una sensibilidad superior, este rendimiento conlleva importantes ventajas y desventajas. No siempre es la mejor opción.

Velocidad y Rendimiento de Muestras

La FAAS es excepcionalmente rápida. Una vez calibrada, una muestra puede analizarse en cuestión de segundos. Esto la hace ideal para laboratorios que necesitan procesar un gran volumen de muestras rápidamente.

La GFAAS es mucho más lenta. Cada análisis requiere un ciclo completo de programa de temperatura que puede tomar de 2 a 3 minutos por muestra. Este bajo rendimiento la hace inadecuada para el cribado rápido.

Susceptibilidad a la Interferencia

El ciclo de calentamiento extendido y el ambiente cerrado del horno de grafito pueden conducir a interferencias químicas y espectrales más complejas de la matriz de la muestra.

El desarrollo de un método GFAAS robusto a menudo requiere una optimización más extensa y el uso de modificadores químicos para garantizar la precisión. La FAAS, con su llama de alta temperatura, suele ser más tolerante con matrices de muestra complejas.

Costo y Habilidad del Operador

Los sistemas de horno de grafito son más caros de comprar y mantener que los sistemas de llama. Los tubos de grafito son consumibles con una vida útil limitada y deben reemplazarse regularmente.

Operar un sistema GFAAS y desarrollar métodos también requiere un mayor nivel de habilidad del operador y comprensión de las posibles interferencias.

Elegir la Opción Correcta para Su Análisis

La elección entre AAS de Llama y AAS de Horno de Grafito depende completamente del objetivo analítico.

- Si su objetivo principal es el análisis de trazas o ultratrazas (ppb o ppt): La GFAAS es la única opción viable debido a su sensibilidad superior y los bajos requisitos de volumen de muestra.

- Si su objetivo principal es analizar concentraciones moderadas a altas (ppm): La FAAS es la mejor opción, ya que su rango de trabajo se adapta perfectamente a estos niveles y ofrece una velocidad mucho mayor.

- Si su objetivo principal es un alto rendimiento de muestras: La FAAS es la clara ganadora, capaz de analizar cientos de muestras en el tiempo que llevaría ejecutar unas pocas docenas en un sistema GFAAS.

En última instancia, estas dos técnicas son herramientas complementarias, cada una diseñada para sobresalir en diferentes condiciones analíticas.

Tabla Resumen:

| Característica | AAS de Llama (FAAS) | AAS de Horno de Grafito (GFAAS) |

|---|---|---|

| Eficiencia de Atomización | ~5-10% | ~100% |

| Tiempo de Residencia Atómica | Milisegundos | Varios segundos |

| Límite de Detección Típico | ppm (mg/L) | ppb (μg/L) o inferior |

| Volumen de Muestra | mL | μL (5-50 μL) |

| Rendimiento de Muestras | Alto (segundos/muestra) | Bajo (2-3 minutos/muestra) |

¿Necesita un análisis preciso de elementos traza? Los hornos de laboratorio avanzados de KINTEK, incluidos los modelos de tubo de alta temperatura y vacío, proporcionan el calentamiento estable y controlado esencial para desarrollar métodos GFAAS confiables. Nuestras capacidades de personalización profunda garantizan que su horno cumpla con los requisitos térmicos exactos para aplicaciones espectroscópicas sensibles. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su precisión analítica.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura