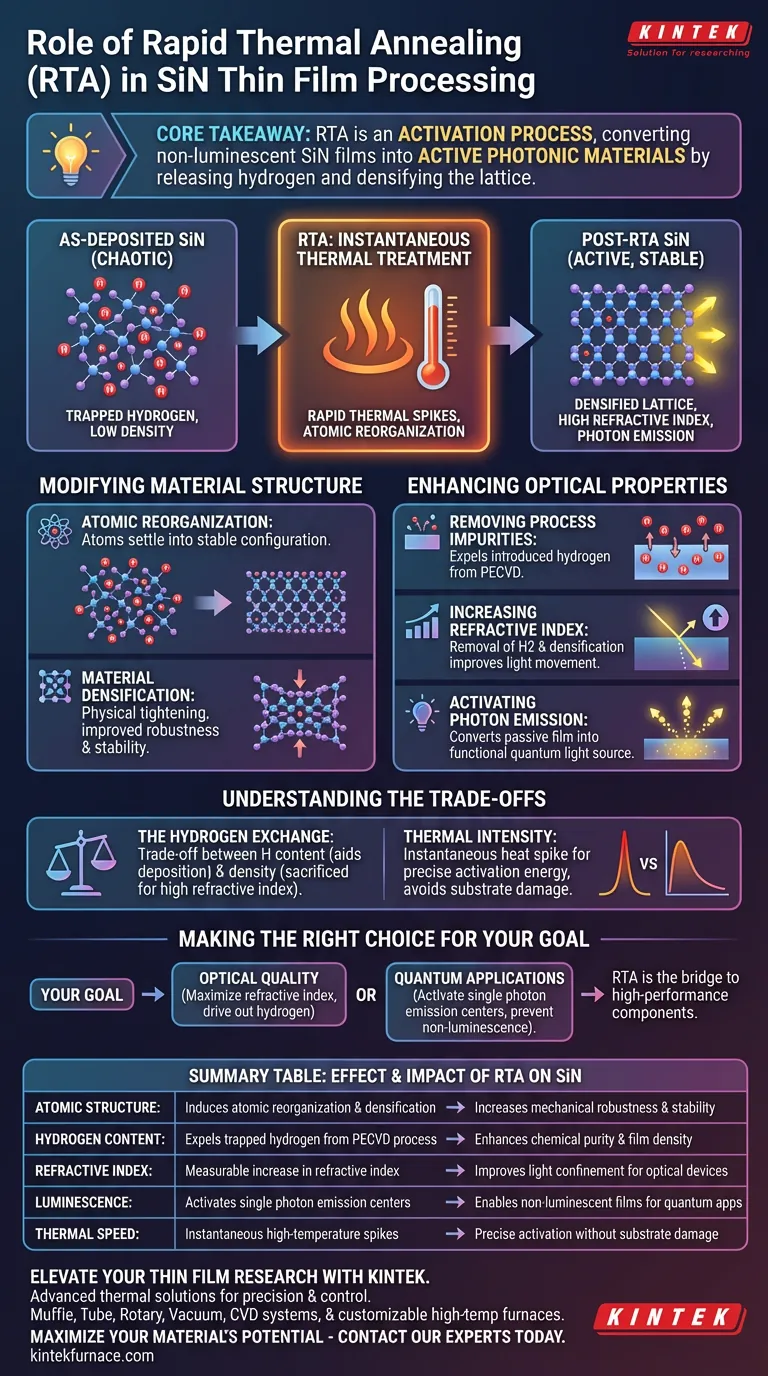

Un sistema de recocido rápido en atmósfera (RTA) sirve como una herramienta decisiva de posprocesamiento que aplica un tratamiento térmico instantáneo a alta temperatura a las películas delgadas de nitruro de silicio (SiN). Su función principal es transformar el material "tal como se depositó" impulsando la reorganización atómica y alterando la composición química de la película inmediatamente después de la deposición.

Conclusión clave: El RTA no es simplemente un paso de endurecimiento; es un proceso de activación que convierte las películas de SiN no luminiscentes en materiales fotónicos activos. Al liberar el hidrógeno atrapado y densificar la red, estabiliza la película para la emisión de fotones individuales.

Modificación de la estructura del material

Reorganización atómica

El proceso de deposición a menudo deja el material en un estado caótico o metaestable. El RTA utiliza picos térmicos rápidos para inducir la reorganización atómica, permitiendo que los átomos se asienten en una configuración más estable termodinámicamente.

Densificación del material

A medida que la estructura atómica se alinea, la película experimenta una densificación significativa. Este endurecimiento físico de la red es crucial para mejorar la robustez mecánica y la estabilidad ambiental de la película delgada.

Mejora de las propiedades ópticas

Eliminación de impurezas del proceso

Las películas creadas mediante deposición química de vapor mejorada por plasma (PECVD) contienen hidrógeno de forma inherente. El RTA es esencial para romper los enlaces débiles de este hidrógeno introducido y expulsarlo del material.

Aumento del índice de refracción

La eliminación del hidrógeno y la posterior densificación impactan directamente en cómo la luz se mueve a través del material. Este proceso da como resultado un aumento medible en el índice de refracción, una métrica clave para dispositivos ópticos de alto rendimiento.

Activación de la emisión de fotones

Para aplicaciones cuánticas, la película "tal como se depositó" a menudo no es luminiscente. El choque térmico proporcionado por el sistema RTA activa centros de emisión de fotones individuales, convirtiendo la película pasiva en una fuente funcional de luz cuántica.

Comprensión de las compensaciones

El intercambio de hidrógeno

Existe una compensación directa entre el contenido de hidrógeno y la densidad de la película. Si bien el hidrógeno ayuda a la deposición química inicial (PECVD), debe sacrificarse a través del RTA para lograr la alta densidad y el índice de refracción requeridos para la óptica avanzada.

Intensidad térmica

A diferencia del recocido gradual en horno, el RTA se basa en la aplicación de calor instantánea. Esta intensidad es necesaria para lograr la energía de activación específica para los centros de fotones, pero requiere un control preciso para evitar dañar el sustrato subyacente.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de sus películas de nitruro de silicio, considere los requisitos específicos de su aplicación:

- Si su enfoque principal es la calidad óptica: Utilice RTA para expulsar el hidrógeno y maximizar el índice de refracción para un confinamiento de luz superior.

- Si su enfoque principal son las aplicaciones cuánticas: Debe emplear RTA para activar los defectos específicos requeridos para la emisión estable de fotones individuales, ya que las películas sin tratar seguirán siendo no luminiscentes.

El proceso RTA es el puente entre un recubrimiento depositado en bruto y un componente óptico funcional de alto rendimiento.

Tabla resumen:

| Característica | Efecto del RTA en películas delgadas de SiN | Impacto en el rendimiento |

|---|---|---|

| Estructura atómica | Induce reorganización atómica y densificación | Aumenta la robustez mecánica y la estabilidad |

| Contenido de hidrógeno | Expulsa el hidrógeno atrapado del proceso PECVD | Mejora la pureza química y la densidad de la película |

| Índice de refracción | Aumento medible en el índice de refracción | Mejora el confinamiento de la luz para dispositivos ópticos |

| Luminiscencia | Activa centros de emisión de fotones individuales | Permite películas no luminiscentes para aplicaciones cuánticas |

| Velocidad térmica | Picos instantáneos de alta temperatura | Activación precisa sin dañar el sustrato |

Mejore su investigación de películas delgadas con KINTEK

¿Listo para transformar sus películas delgadas de SiN en componentes fotónicos de alto rendimiento? Las soluciones térmicas avanzadas de KINTEK brindan la precisión y el control necesarios para la activación crítica de materiales. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con hornos de laboratorio personalizables de alta temperatura diseñados para satisfacer sus requisitos de procesamiento únicos.

Maximice el potencial de su material: contacte a nuestros expertos hoy para encontrar el sistema RTA u horno perfecto para su laboratorio.

Guía Visual

Referencias

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo puedo mejorar el rendimiento de mi bomba de vacío? Optimice su sistema para un vacío más profundo y un bombeo más rápido

- ¿Cuáles son las ventajas de utilizar plasma de microondas para la reducción de polvo de aluminio? Lograr una pureza de material inigualable

- ¿Por qué se utiliza una trituradora de mandíbulas para la trituración inicial del mineral de magnesita? Maximice la eficiencia y proteja su molino

- ¿Cuál es la función principal de compactar mezclas de PVC y óxido metálico? Mejorar la eficiencia de la decloración

- ¿Cuál es el objetivo de coordinar la agitación mecánica y el calentamiento para las suspensiones de perovskita? Lograr la Homogeneidad

- ¿Por qué usar la síntesis modificada de dos temperaturas para ZnGeP2? Garantice la seguridad y la calidad del material

- ¿Cuál es el papel principal de los sistemas de simulación térmica a alta temperatura en las pruebas de acero? Optimizar Procesos Industriales

- ¿Por qué es esencial un sistema de control de flujo de nitrógeno para el biochar? Logre una pirólisis precisa y rendimientos de carbono de alta calidad