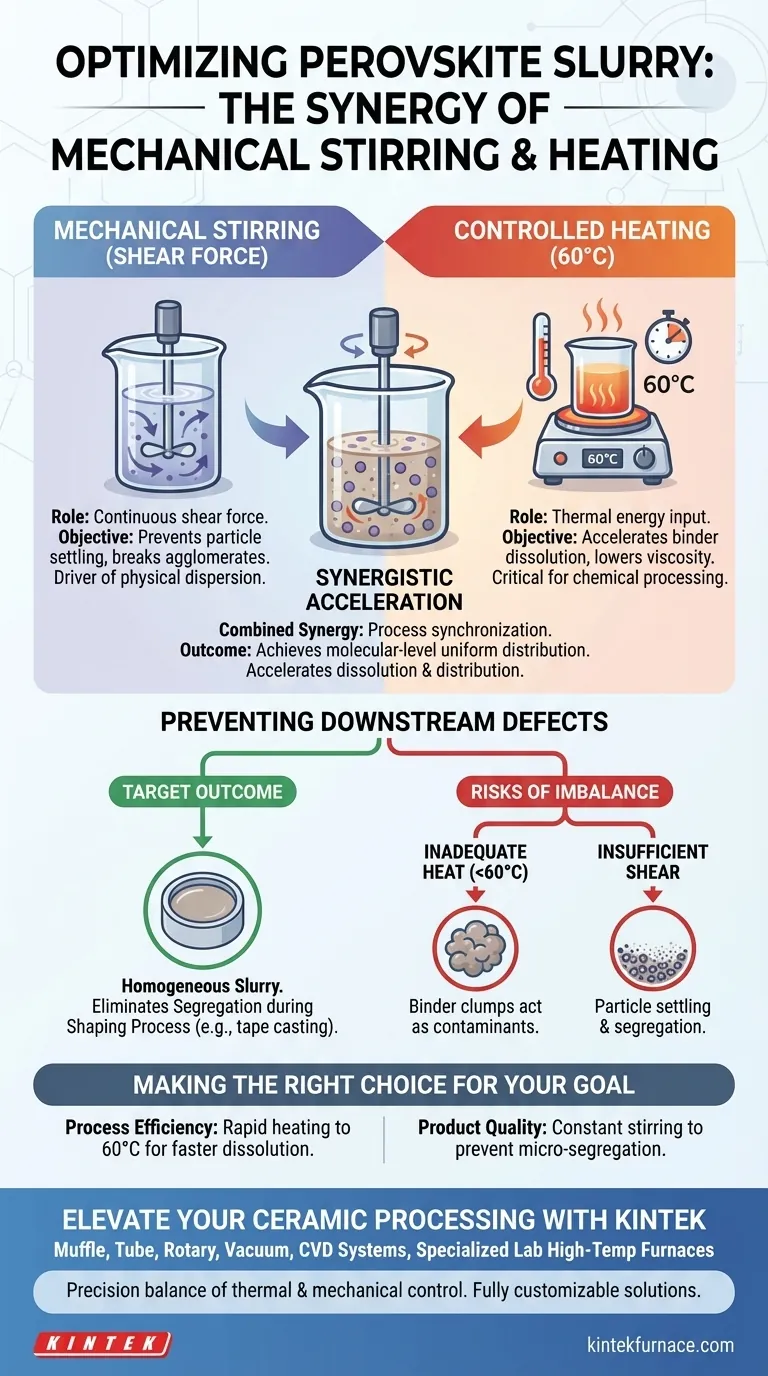

El objetivo principal de coordinar la agitación mecánica con el calentamiento es lograr una distribución uniforme de los componentes a nivel molecular. Al aplicar una fuerza de cizallamiento continua mientras se mantiene la suspensión a aproximadamente 60 °C, se acelera la disolución de los aglutinantes poliméricos. Esta entrada mecánica y térmica simultánea evita la segregación de componentes, asegurando que la suspensión sea estable y esté lista para el posterior conformado.

La sinergia entre el cizallamiento mecánico y el calentamiento controlado es esencial para disolver completamente los aglutinantes y dispersar las partículas sólidas, eliminando eficazmente el riesgo de segregación durante el proceso de conformado.

La Mecánica de la Homogeneización de Suspensiones

El Papel de la Fuerza de Cizallamiento Continua

La agitación mecánica es el motor de la dispersión física. Proporciona la fuerza de cizallamiento necesaria para romper los aglomerados y mantener las partículas en fase sólida en suspensión.

Sin este movimiento continuo, las partículas de perovskita más densas se asentarían naturalmente. La fuerza de cizallamiento combate la gravedad y la atracción entre partículas, forzando a los sólidos a permanecer suspendidos en el medio líquido.

La Función del Calentamiento Controlado

El equipo de calentamiento se utiliza para mantener la suspensión a una temperatura objetivo específica, típicamente alrededor de 60 °C. Esta energía térmica no es arbitraria; es fundamental para el procesamiento químico de los componentes orgánicos.

Las temperaturas elevadas reducen la viscosidad del medio líquido y aumentan la solubilidad de los aglutinantes poliméricos y dispersantes. Este entorno térmico permite que estos aglutinantes se disuelvan más rápida y completamente de lo que lo harían a temperatura ambiente.

Aceleración Sinérgica

Cuando se combinan la fuerza de cizallamiento y el calor, el proceso de preparación se vuelve significativamente más eficiente. El calor ablanda y disuelve el aglutinante, mientras que la agitación dispersa inmediatamente ese aglutinante disuelto en toda la mezcla.

Esta sinergia acelera todo el proceso de disolución. Asegura que el aglutinante recubra uniformemente las partículas sólidas, creando una estructura de red consistente en toda la suspensión.

Prevención de Defectos Posteriores

Eliminación de la Segregación de Componentes

El objetivo final de esta coordinación es prevenir la segregación de componentes. La segregación ocurre cuando las partículas sólidas se separan de la matriz líquida o aglutinante, lo que lleva a puntos débiles o gradientes de densidad en la cerámica final.

Al lograr una distribución uniforme a nivel molecular, la suspensión se convierte en una unidad cohesiva. Esta uniformidad es vital para el "proceso de conformado", donde la suspensión se moldea en su geometría final (como en el colado en cinta o el recubrimiento por centrifugación).

Comprender los Riesgos del Desequilibrio

La Consecuencia de un Calor Inadecuado

Si la temperatura desciende significativamente por debajo de los 60 °C, los aglutinantes poliméricos pueden no disolverse por completo.

Esto resulta en una mezcla heterogénea donde los grumos de aglutinante actúan efectivamente como contaminantes en lugar de agentes estabilizadores.

La Consecuencia de un Cizallamiento Insuficiente

Incluso con un calentamiento perfecto, la falta de cizallamiento mecánico permite que la gravedad tome el control.

Las partículas sólidas comenzarán a asentarse o segregarse de la fase líquida. Una vez que comienza la segregación, es difícil revertirla, lo que a menudo hace que la suspensión no sea adecuada para la fabricación de cerámicas de alta precisión.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la calidad de su suspensión de cerámica de perovskita, debe considerar la agitación y el calentamiento como variables inseparables.

- Si su enfoque principal es la Eficiencia del Proceso: Asegúrese de que su equipo de calentamiento pueda alcanzar y estabilizarse rápidamente a 60 °C para minimizar el tiempo requerido para la disolución del aglutinante.

- Si su enfoque principal es la Calidad del Producto: Priorice la agitación mecánica constante e ininterrumpida para prevenir incluso micro-niveles de segregación de partículas antes de la fase de conformado.

El éxito depende de la sincronización precisa de la energía térmica para disolver los aglutinantes y la energía mecánica para distribuirlos.

Tabla Resumen:

| Parámetro | Función en la Preparación de la Suspensión | Objetivo Clave |

|---|---|---|

| Agitación Mecánica | Fuerza de cizallamiento continua | Previene el asentamiento de partículas y rompe aglomerados |

| Calentamiento Controlado (60°C) | Entrada de energía térmica | Acelera la disolución del aglutinante y reduce la viscosidad |

| Sinergia Combinada | Sincronización del proceso | Logra una distribución uniforme a nivel molecular |

| Resultado Deseado | Suspensión homogénea | Elimina la segregación durante el proceso de conformado |

Mejore su Procesamiento de Cerámica con KINTEK

La precisión en la preparación de perovskita requiere el equilibrio perfecto de control térmico y mecánico. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

¿Listo para eliminar la segregación de componentes y garantizar una estabilidad superior del material? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución ideal de calentamiento y mezcla para su laboratorio.

Guía Visual

Referencias

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los materiales superconductores Bi-2223 de alto rendimiento requieren un control de temperatura de alta precisión? | KINTEK Solution

- ¿Cómo afecta el equipo de precalentamiento del sustrato a la formación y distribución de la fase Laves en Inconel 718?

- ¿Cuál es la función de un horno en el tratamiento de aleaciones CuAlMn? Lograr una homogeneización microestructural perfecta

- ¿Cómo afecta el sistema de control de tracción y rotación de un horno de crecimiento Czochralski a la calidad del cristal?

- ¿Cuáles son las desventajas de los grandes hornos industriales? Evite ineficiencias costosas y aumente la productividad

- ¿Cuál es el mecanismo catalítico de la conversión del gas metano en la síntesis de CNT de Ni-Co? Dominio de la Transformación del Carbono

- ¿Cuál es la función principal de agregar bentonita y cemento como aglutinantes? Optimizar la resistencia de las briquetas de mineral de hierro

- ¿Cuáles son las ventajas de un horno de microondas multimodo? Acelerar la síntesis de nanocables de SiC dopados con B para obtener mayores rendimientos