Aunque aparentemente potentes, las principales desventajas de un gran horno industrial se centran en importantes ineficiencias operativas y una falta de flexibilidad. Su considerable huella física y su alto consumo de energía son las preocupaciones más inmediatas, pero estos problemas superficiales apuntan a desafíos más profundos en costos, integración del flujo de trabajo y control de procesos que pueden afectar negativamente la rentabilidad de una instalación.

El problema central no es el tamaño en sí, sino el potencial de un desajuste fundamental entre las capacidades del horno y sus necesidades de producción reales. Un horno sobredimensionado introduce un desperdicio sistémico de espacio, energía y tiempo, lo que lo convierte en un inconveniente para cualquier proceso que no funcione constantemente a su máxima capacidad.

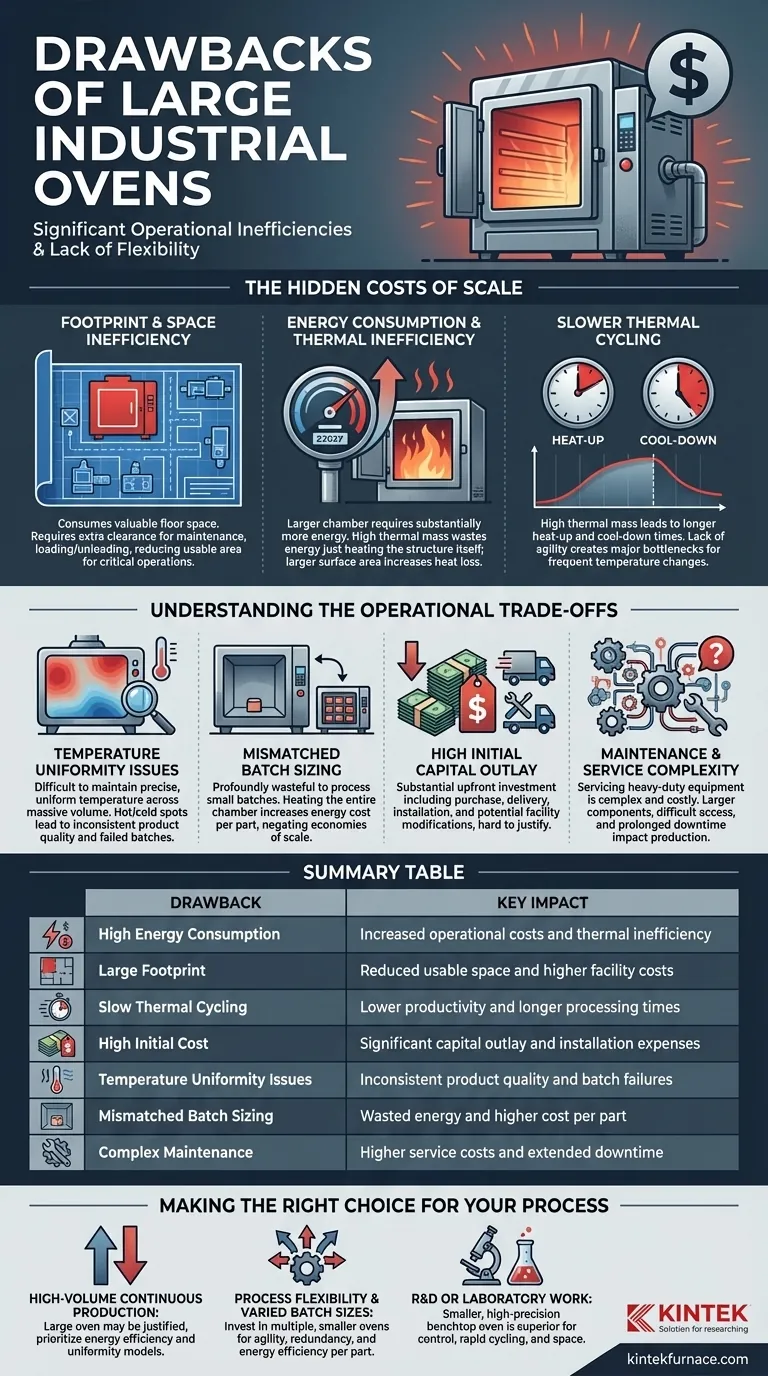

Los Costos Ocultos de la Escala

Elegir un horno grande implica más que solo asignar espacio en el suelo. La decisión conlleva implicaciones financieras y operativas a largo plazo que a menudo se subestiman durante la adquisición inicial.

Huella e Ineficiencia del Espacio

Un gran horno industrial consume una cantidad significativa de valioso espacio en el suelo. En una instalación de producción ajetreada o un laboratorio con limitaciones de espacio, este espacio tiene un precio muy alto.

Esto no se trata solo de la huella física de la máquina en sí. También debe tener en cuenta el espacio libre necesario para el acceso de mantenimiento, las zonas de carga/descarga y la ventilación, lo que reduce aún más el área utilizable para otras operaciones críticas.

Consumo de Energía e Ineficiencia Térmica

La desventaja operativa más significativa es el consumo de energía. Un volumen de cámara más grande requiere sustancialmente más energía para calentar y mantener la temperatura.

Esta ineficiencia se basa en dos principios. Primero, la mayor masa térmica del horno (la cantidad de energía que absorbe su propia estructura) significa que se desperdicia más energía solo para calentar el propio horno. Segundo, su mayor superficie ofrece más oportunidades para que el calor escape al ambiente circundante.

Ciclo Térmico Más Lento

La misma masa térmica que aumenta el uso de energía también resulta en tiempos de calentamiento y enfriamiento mucho más largos.

Esta falta de agilidad afecta directamente la productividad. Si su proceso requiere cambios frecuentes de temperatura o implica ejecutar múltiples lotes diferentes por día, el tiempo que se pasa esperando que el horno alcance su punto de ajuste o sea seguro para abrirse se convierte en un cuello de botella importante.

Mayor Desembolso de Capital Inicial

Más allá de los costos operativos, la inversión inicial para un gran horno industrial es sustancial. El precio de compra, la entrega y la instalación, que pueden requerir modificaciones en las instalaciones, contribuyen a un alto gasto de capital inicial que puede ser difícil de justificar.

Comprensión de las Compensaciones Operativas

La decisión de utilizar un horno grande impone una serie de compromisos que pueden afectar la calidad del producto y la agilidad operativa general. Comprender estas compensaciones es fundamental.

El Desafío de la Uniformidad de la Temperatura

Lograr y mantener una temperatura precisa y uniforme en un volumen interno masivo es un desafío de ingeniería significativo.

Pueden desarrollarse puntos calientes y fríos, lo que lleva a una calidad inconsistente del producto. Para procesos sensibles como el curado, el recocido o la esterilización, la falta de uniformidad de la temperatura puede resultar en lotes fallidos y materiales desperdiciados.

Tamaño de Lote Desajustado

Un horno grande solo es eficiente cuando está completamente cargado. Usar un horno grande para procesar un lote pequeño es profundamente derrochador.

Usted paga para calentar todo el volumen de la cámara, independientemente del tamaño de la carga. Este escenario común aumenta drásticamente el costo de energía por pieza y anula cualquier posible economía de escala, de manera muy similar a usar un autobús urbano para transportar a un solo pasajero.

Complejidad de Mantenimiento y Servicio

El mantenimiento de un equipo grande y pesado es inherentemente más complejo y costoso.

Los componentes son más grandes, el acceso puede ser más difícil y el tiempo de inactividad a menudo tiene un mayor impacto en los programas de producción. Encontrar técnicos calificados para dar servicio a sistemas especializados de gran escala también puede ser un desafío.

Tomar la Decisión Correcta para su Proceso

Para evitar estos inconvenientes, el proceso de selección debe basarse en una evaluación realista de sus necesidades operativas específicas, no solo en su capacidad máxima potencial.

- Si su enfoque principal es la producción continua de alto volumen de un solo producto: Un horno grande puede estar justificado, pero debe priorizar modelos diseñados para la eficiencia energética y una uniformidad de temperatura probada.

- Si su enfoque principal es la flexibilidad del proceso y tamaños de lote variados: Invertir en múltiples hornos más pequeños proporciona mucha mayor agilidad, redundancia y eficiencia energética por pieza.

- Si su enfoque principal es la I+D o el trabajo de laboratorio: Un horno de sobremesa o de gabinete más pequeño y de alta precisión es casi siempre la opción superior por su control preciso, ciclos rápidos y uso eficiente del espacio.

En última instancia, la elección óptima es la que se alinea más estrechamente con su realidad operativa diaria, no con su máximo teórico.

Tabla Resumen:

| Inconveniente | Impacto Clave |

|---|---|

| Alto Consumo de Energía | Aumento de los costos operativos e ineficiencia térmica |

| Gran Huella | Reducción del espacio utilizable y mayores costos de las instalaciones |

| Ciclo Térmico Lento | Menor productividad y tiempos de procesamiento más largos |

| Alto Costo Inicial | Importante desembolso de capital y gastos de instalación |

| Problemas de Uniformidad de Temperatura | Calidad inconsistente del producto y fallas en los lotes |

| Tamaño de Lote Desajustado | Energía desperdiciada y mayor costo por pieza |

| Mantenimiento Complejo | Mayores costos de servicio y tiempo de inactividad prolongado |

¿Tiene problemas con las ineficiencias del horno? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos productos como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, con una fuerte personalización profunda para eliminar inconvenientes como el alto consumo de energía y la poca flexibilidad. Mejore la eficiencia de su laboratorio y reduzca costos: contáctenos hoy para obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso