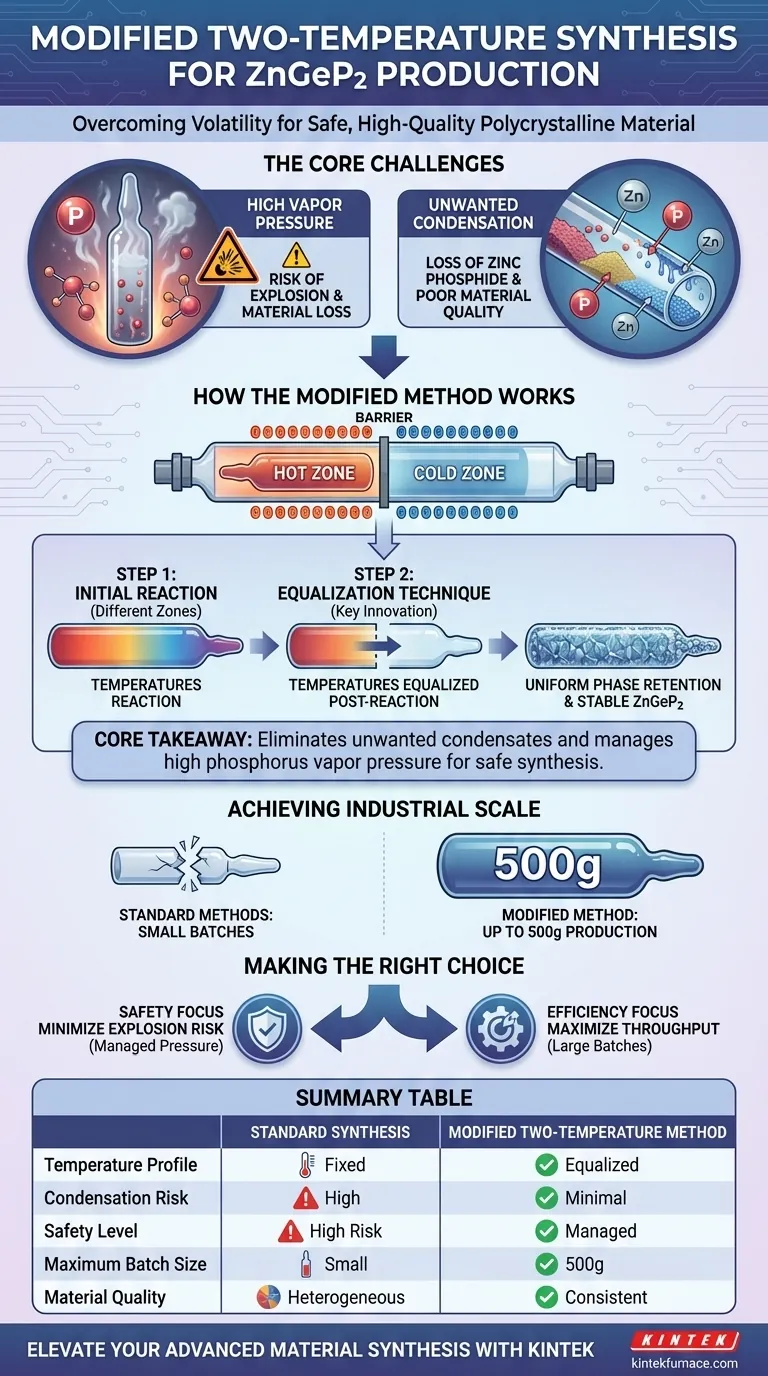

El método de síntesis modificado de dos temperaturas se utiliza principalmente para gestionar la volatilidad de los componentes reactivos y garantizar la producción segura de material de alta calidad. Está diseñado específicamente para prevenir la condensación de compuestos binarios como el fosfuro de zinc y para mitigar los peligros asociados con la alta presión interna durante la síntesis de fosfuro de zinc y germanio (ZnGeP2).

Conclusión principal Al igualar las temperaturas entre las zonas caliente y fría después de la reacción, este método elimina la formación de condensados no deseados y gestiona la alta presión de vapor de fósforo. Esta innovación permite la síntesis segura de lotes de hasta 500 g, mejorando significativamente la eficiencia de producción en comparación con las técnicas tradicionales.

Los desafíos principales de la producción de ZnGeP2

Gestión de la alta presión de vapor

La síntesis de fosfuro de zinc y germanio implica elementos volátiles, en particular el fósforo.

A las altas temperaturas requeridas para la reacción, el fósforo genera una presión de vapor significativa.

Sin un método especializado para gestionar esta presión, existe un alto riesgo de explosiones de ampollas, lo que representa un peligro importante para la seguridad y una pérdida de material.

Prevención de la condensación no deseada

Un problema crítico en los intentos de síntesis estándar es el comportamiento de los compuestos intermedios.

Los fosfuros binarios volátiles, específicamente el fosfuro de zinc, tienen una tendencia a condensarse fuera de la mezcla de reacción.

Si estos componentes se condensan por separado, no participan correctamente en la formación del compuesto ternario final, lo que resulta en una mala calidad del material.

Cómo funciona el método modificado

La técnica de igualación

La característica distintiva de este enfoque "modificado" es el control preciso de los perfiles térmicos.

Después de la reacción inicial, el método implica igualar las temperaturas de las zonas fría y caliente del horno.

Este equilibrio térmico asegura que los componentes volátiles permanezcan en la fase correcta para reaccionar, en lugar de condensarse prematuramente en regiones más frías.

Logrando la escala industrial

Los métodos de síntesis estándar a menudo se limitan a lotes pequeños debido a los riesgos de volatilidad y presión mencionados anteriormente.

El método modificado de dos temperaturas permite la preparación de volúmenes significativamente mayores, hasta 500 g en un solo proceso.

Esta capacidad transforma el proceso de una curiosidad de laboratorio a un método de producción eficiente.

Riesgos y consideraciones críticas

La consecuencia del desequilibrio térmico

Es vital comprender que el éxito de este método depende del paso de igualación de temperatura.

Si la diferencia de temperatura entre las zonas se mantiene en lugar de igualarse, es probable que el fosfuro de zinc se condense.

Esto conduce a una mezcla heterogénea en lugar del ZnGeP2 policristalino deseado.

Márgenes de seguridad

Si bien este método reduce el riesgo, la manipulación del vapor de fósforo a alta presión siempre requiere precaución.

El método mitiga los riesgos de explosión, pero la integridad de la ampolla y el control preciso de la temperatura siguen siendo las salvaguardias primarias contra fallos catastróficos.

Tomando la decisión correcta para su objetivo

Este método es la elección definitiva al escalar la producción manteniendo la estequiometría.

- Si su enfoque principal es la seguridad: Este método es esencial para minimizar el riesgo de explosiones de ampollas causadas por la presión de vapor de fósforo no controlada.

- Si su enfoque principal es la eficiencia: Adopte esta técnica para maximizar el rendimiento, permitiendo la producción de un solo lote de hasta 500 g de material.

En última instancia, este método proporciona el control térmico necesario para convertir elementos volátiles de alto riesgo en material policristalino estable y de alta calidad.

Tabla resumen:

| Característica | Síntesis Estándar | Método Modificado de Dos Temperaturas |

|---|---|---|

| Perfil de Temperatura | Zonas Fría/Caliente Fijas | Zonas Fría/Caliente Igualadas Post-Reacción |

| Riesgo de Condensación | Alto (Pérdida de Fosfuro de Zinc) | Mínimo (Retención uniforme de fase) |

| Nivel de Seguridad | Alto Riesgo de Explosión de Ampolla | Presión de Vapor de Fósforo Gestionada |

| Tamaño Máximo de Lote | Pequeño/Limitado | Hasta 500 g |

| Calidad del Material | A menudo Heterogéneo | ZnGeP2 Policristalino Consistente |

Mejore su síntesis de materiales avanzados con KINTEK

La gestión térmica precisa es la diferencia entre un lote exitoso y un fallo catastrófico. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Mufla, Tubo y Vacío diseñados para manejar las rigurosas demandas de la síntesis de compuestos volátiles.

Ya sea que esté escalando la producción de Fosfuro de Zinc y Germanio (ZnGeP2) o desarrollando materiales semiconductores personalizados, nuestros hornos de alta temperatura son totalmente personalizables para cumplir con sus requisitos únicos de seguridad y estequiometría.

¿Listo para optimizar el rendimiento y la seguridad de su laboratorio? Póngase en contacto con nuestros expertos en ingeniería hoy mismo para encontrar la solución térmica perfecta para sus necesidades de investigación y producción.

Guía Visual

Referencias

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo garantizan los hornos de recocido a alta temperatura el equilibrio en las aleaciones Bi2Se3-Nd2Se3? Soluciones Expertas de Control Térmico

- ¿Cuáles son los beneficios de la ESR para la distribución de carbonitruros en el acero H13? Mejore las propiedades isotrópicas de su material

- ¿Cuál es la función del equipo de pulverización catódica por magnetrón en los compuestos de Diamante/Cu? Mejora la unión con un recubrimiento de precisión

- ¿Por qué se requiere el recocido térmico de sustratos nativos para el β-Ga2O3? Optimice la base de su crecimiento epitaxial

- ¿Por qué se requiere un proceso de pre-fusión en los estudios de equilibrio de fases? Restablezca su muestra para obtener resultados precisos

- ¿Cuál es el propósito del proceso de recocido en la preparación de OLED? Optimizar la estabilidad de la película y la eficiencia del dispositivo

- ¿Cómo contribuye un horno de secado al vacío a la estabilidad de los electrodos de baterías de litio-selenio? Garantiza la pureza y el rendimiento

- ¿Cuáles son las ventajas de ahorro de energía de usar un sistema SHS para carburo de tungsteno? Reduzca los costos de energía hasta en un 90%