La Remoldeada Electroslag (ESR refina fundamentalmente la estructura interna del acero H13 para optimizar su rendimiento mecánico. Al controlar el proceso de enfriamiento, la ESR específicamente inhibe el crecimiento de carbonitruros primarios grandes y reduce significativamente la segregación elemental. Esto da como resultado un material con propiedades isotrópicas superiores, lo que significa que posee una resistencia y tenacidad uniformes en todas las direcciones.

El valor central de la Remoldeada Electroslag radica en su capacidad para suprimir el crecimiento de partículas de carbonitruro grandes y perjudiciales a través de tasas de enfriamiento precisas. Esto crea una microestructura más limpia y homogénea que es esencial para aplicaciones de alto rendimiento.

La Mecánica del Refinamiento Microestructural

Para comprender por qué la ESR mejora la distribución de carbonitruros, es necesario observar cómo se procesa el acero.

El Proceso de Refinamiento Secundario

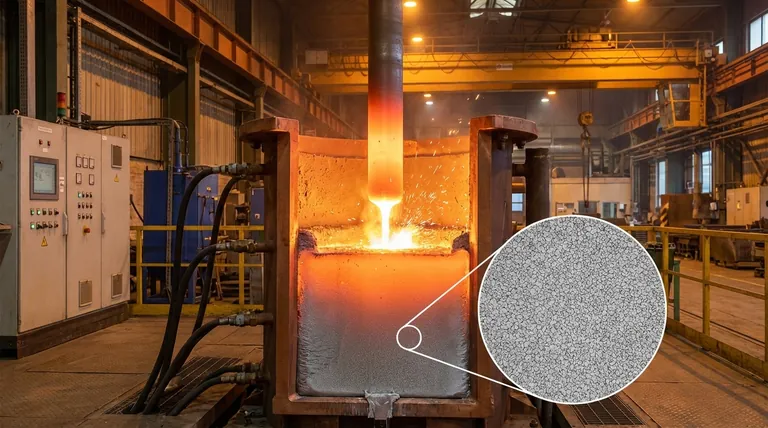

La ESR se define como un proceso de refinamiento secundario. Un electrodo consumible hecho del acero base se funde por el calor de resistencia generado dentro de una piscina de escoria conductora.

Purificación a través de la Escoria

A medida que el metal se funde, las gotas pasan a través de esta capa de escoria. Este tránsito filtra el acero, purificando aún más las gotas de metal antes de que solidifiquen.

Solidificación Controlada

El proceso utiliza un molde especializado con características de enfriamiento específicas. Este entorno controlado es el factor crítico que dicta la disposición final de los componentes internos del acero.

Impacto en los Carbonitruros y la Segregación

El enfriamiento específico proporcionado por la ESR aborda directamente los defectos comunes que se encuentran en la producción estándar de acero H13.

Inhibición del Crecimiento de Partículas

El colado estándar puede permitir que los carbonitruros crezcan hasta formar cúmulos grandes y quebradizos. La ESR inhibe el crecimiento de carbonitruros primarios grandes, manteniendo estas partículas pequeñas y bien distribuidas.

Reducción de la Segregación Elemental

En muchos procesos de fabricación de acero, los elementos químicos tienden a separarse o "segregarse" durante el enfriamiento. La ESR reduce significativamente esta segregación elemental, asegurando una composición química consistente en todo el lingote.

Logro de Propiedades Isotrópicas

La combinación de una distribución fina de carbonitruros y una segregación reducida mejora las propiedades isotrópicas del acero H13. Esto asegura que el material se comporte de manera predecible independientemente de la dirección de la tensión o la carga.

Comprensión de las Implicaciones del Proceso

Si bien los beneficios son significativos, es importante reconocer la naturaleza del proceso.

Requisitos de Procesamiento Adicionales

La ESR es un paso secundario, lo que significa que ocurre *después* de la creación inicial del electrodo de acero. Requiere equipo especializado para mantener la piscina de escoria y gestionar el calor de resistencia necesario para la remoldeada.

Dependencia de las Tasas de Enfriamiento

El éxito de la distribución de carbonitruros depende en gran medida de las características de enfriamiento específicas del molde. Las desviaciones en este perfil de enfriamiento podrían comprometer la inhibición del crecimiento de partículas.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar materiales para aplicaciones críticas, comprender la influencia de la ESR en el acero H13 permite una mejor toma de decisiones.

- Si su enfoque principal es la durabilidad y la tenacidad: Priorice el H13 procesado con ESR para garantizar que se minimicen los carbonitruros primarios grandes, reduciendo los posibles puntos de fractura.

- Si su enfoque principal es la resistencia multidireccional: Seleccione acero ESR para aprovechar sus propiedades isotrópicas mejoradas derivadas de la reducción de la segregación elemental.

Al utilizar la Remoldeada Electroslag, se asegura de que el acero H13 logre la uniformidad microestructural requerida para entornos de alta tensión.

Tabla Resumen:

| Característica | Impacto del Proceso ESR en el Acero H13 |

|---|---|

| Crecimiento de Carbonitruros | Inhibe el crecimiento de partículas primarias grandes |

| Distribución Elemental | Reduce significativamente la segregación química |

| Estructura Interna | Logra una microestructura más limpia y homogénea |

| Calidad Mecánica | Proporciona propiedades isotrópicas (multidireccionales) superiores |

| Método de Purificación | Filtración de gotas de metal a través de una piscina de escoria conductora |

Mejore el Rendimiento de su Material con KINTEK

¿Está buscando optimizar la integridad microestructural de sus aleaciones de alto rendimiento? Respaldado por I+D y fabricación expertos, KINTEK ofrece soluciones térmicas especializadas, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas de procesamiento de materiales.

Ya sea que esté refinando acero H13 o desarrollando cerámicas avanzadas, nuestros hornos de alta temperatura de laboratorio de precisión garantizan la solidificación controlada y los entornos de calentamiento necesarios para obtener propiedades isotrópicas superiores. No se conforme con resultados inconsistentes.

Póngase en contacto con KINTEK hoy mismo para hablar sobre sus requisitos de horno personalizados y vea cómo nuestra tecnología experta puede aportar precisión a su laboratorio o línea de producción.

Referencias

- Xiaolin Sun, Shuo Zhao. Effects of Ti and N Contents on the Characteristic Evolution and Thermal Stability of MC Carbonitrides Holding at 1250 °C in H13 Die Steel. DOI: 10.3390/met14030317

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar una secadora de vacío para láminas compuestas de PU y AlN? Mejorar la integridad térmica y estructural

- ¿Cuál es el papel fundamental de un autoclave de alta presión en la síntesis de zeolitas LTA? Lograr un crecimiento cristalino preciso

- ¿Cómo mejora un horno de calentamiento con control de temperatura de precisión las aleaciones de medio entropía? Lograr una dureza óptima

- ¿Cuál es el propósito del argón de alta pureza en la preparación de la aleación Fe60Co10-xNi15Cr15Six? Garantizar la pureza para el recubrimiento láser

- ¿Cómo influye el rango de 1600 °C en la microestructura de la biomasa? Transformación del carbono en grafito de alto rendimiento

- ¿Cuál es el propósito de la sinterización en la ciencia de los materiales? Transformar polvos en componentes densos y de alta resistencia

- ¿Qué función cumple un horno de secado por explosión eléctrico en la activación de relaves de fluorita? Garantizar la precisión del proceso

- ¿Por qué se requiere un baño de agua a temperatura constante o una placa calefactora para el postratamiento de MXeno? Domina la Delaminación Precisa