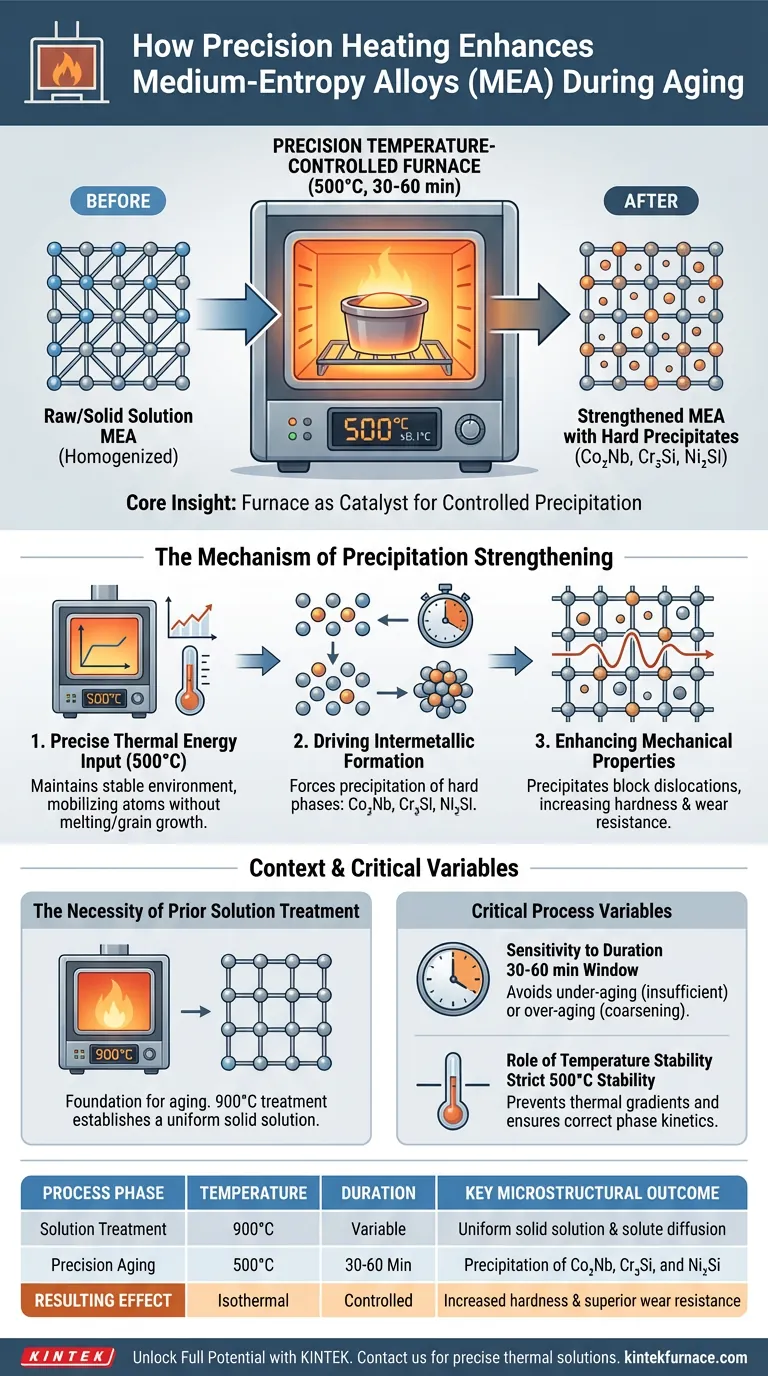

Un horno de calentamiento con control de temperatura de precisión mejora significativamente las aleaciones de medio entropía al mantener un estricto entorno isotérmico, típicamente a 500 °C, durante duraciones cortas específicas como 30 o 60 minutos. Esta regulación térmica precisa impulsa la precipitación de fases intermetálicas de alta dureza —específicamente Co2Nb, Cr3Si y Ni2Si— lo que mejora directamente la dureza y la resistencia al desgaste del material.

Idea Central: El horno no se limita a calentar el metal; actúa como un catalizador para cambios microestructurales específicos. Al entregar energía térmica exacta, transforma una solución sólida en una aleación estructuralmente fortalecida a través de la precipitación controlada, un proceso que falla sin una estabilidad de temperatura estricta.

El Mecanismo de Fortalecimiento por Precipitación

Entrada de Energía Térmica de Precisión

Para lograr un envejecimiento óptimo, el horno debe mantener una temperatura constante de 500 °C.

Esta ventana térmica específica proporciona la energía necesaria para movilizar átomos dentro de la red de la aleación sin fundir el material ni causar un crecimiento de grano no deseado.

Impulso a la Formación de Intermetálicos

La función principal de este control térmico es forzar la precipitación de fases de fortalecimiento específicas.

Durante el período de mantenimiento de 30 a 60 minutos, el entorno del horno facilita la formación de compuestos intermetálicos duros, incluidos Co2Nb, Cr3Si y Ni2Si.

Mejora de las Propiedades Mecánicas

Estas fases precipitadas actúan como obstáculos para el movimiento de dislocaciones dentro de la estructura del metal.

El resultado directo es un aumento significativo en la dureza macroscópica y la resistencia al desgaste de la aleación, logrando lo que se conoce como fortalecimiento estructural de precisión.

El Contexto Más Amplio del Tratamiento Térmico

La Necesidad de un Tratamiento de Solución Previo

Si bien el proceso de envejecimiento ocurre a 500 °C, depende de una base establecida por un tratamiento de solución a alta temperatura.

Antes del envejecimiento, las aleaciones a menudo se calientan a 900 °C en un horno eléctrico de alta temperatura para facilitar la difusión completa de los elementos de soluto.

Establecimiento de una Base Uniforme

Este paso a alta temperatura crea un estado de solución sólida uniforme.

Sin esta homogeneización, el proceso de envejecimiento posterior en el horno de precisión resultaría en una precipitación desigual y propiedades mecánicas inconsistentes.

Variables Críticas del Proceso

Sensibilidad a la Duración

La efectividad del tratamiento de envejecimiento depende en gran medida del tiempo; la referencia principal menciona duraciones de 30 o 60 minutos.

Desviarse de estos plazos específicos puede provocar un "sub-envejecimiento" (precipitación insuficiente) o un "sobre-envejecimiento" (donde las partículas se agrupan y pierden su efecto de fortalecimiento).

El Papel de la Estabilidad de la Temperatura

El término "precisión" no es lenguaje de marketing; es un requisito metalúrgico.

Si el horno crea gradientes térmicos o fluctúa desde 500 °C, la cinética de la transformación de fase cambia, lo que podría impedir la formación de las fases críticas Ni2Si o Cr3Si.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de las aleaciones de medio entropía, alinee su estrategia de tratamiento térmico con sus objetivos microestructurales específicos:

- Si su enfoque principal es la dureza máxima: Asegúrese de que su horno pueda mantener exactamente 500 °C durante 30-60 minutos para maximizar la densidad de los precipitados de Co2Nb y Cr3Si.

- Si su enfoque principal es la uniformidad del material: Verifique que la aleación se someta a un tratamiento de solución completo a 900 °C antes del envejecimiento para redistribuir los elementos de soluto.

- Si su enfoque principal es la relajación de tensiones: utilice la precisión del horno para proporcionar un entorno isotérmico estable, eliminando eficazmente las tensiones de fundición antes del endurecimiento final.

La precisión en el procesamiento térmico es el puente entre el potencial de la materia prima y el rendimiento de ingeniería verificado.

Tabla Resumen:

| Fase del Proceso | Temperatura | Duración | Resultado Microestructural Clave |

|---|---|---|---|

| Tratamiento de Solución | 900°C | Variable | Solución sólida uniforme y difusión de solutos |

| Envejecimiento de Precisión | 500°C | 30 - 60 Min | Precipitación de Co2Nb, Cr3Si y Ni2Si |

| Efecto Resultante | Isotérmico | Controlado | Mayor dureza y resistencia superior al desgaste |

Desbloquee el Potencial Completo de sus Aleaciones con KINTEK

La regulación térmica precisa es la diferencia entre un material estándar y una aleación de ingeniería de alto rendimiento. En KINTEK, entendemos que mantener un estricto entorno isotérmico de 500 °C o una homogeneización de 900 °C requiere un equipo fiable e inflexible.

¿Por qué asociarse con KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para prevenir gradientes térmicos, asegurando un fortalecimiento por precipitación uniforme.

- Soluciones Personalizables: Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, adaptamos nuestros hornos de alta temperatura a sus objetivos metalúrgicos específicos.

- Rendimiento Comprobado: Capacitamos a laboratorios y fabricantes para lograr un fortalecimiento estructural de precisión a través de una estabilidad de temperatura superior.

¿Listo para elevar la precisión de su tratamiento térmico? Contáctenos hoy para discutir sus necesidades únicas y permitir que KINTEK proporcione la precisión que sus materiales merecen.

Guía Visual

Referencias

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se requiere moldeo a presión y sinterización a alta temperatura para UO2-ZrO2? Dominando la densidad del material

- ¿Por qué los catalizadores Ru/GNK deben secarse al vacío? Garantice el máximo rendimiento con una desorción segura

- ¿Por qué se requiere un horno de secado de temperatura constante de alta precisión para el biocarbón? Protege las delicadas estructuras de los poros

- ¿Qué papel juegan los hornos de sinterización a alta temperatura en la SLA cerámica? Desbloquea una densidad del 99% en cerámicas impresas en 3D

- ¿Por qué se requiere un horno de curado con control preciso de temperatura para el PIP? Garantizar la integridad en el reticulado de materiales

- ¿Qué condiciones de procesamiento proporciona un horno de calentamiento industrial durante la forja en caliente? Optimizar aleaciones de Fe-Mn-Si

- ¿Cuál es el objetivo del análisis GC-MS en el bioaceite? Desbloquear el valor químico y la utilidad industrial

- ¿Cuál es el papel de un sistema de calentamiento de precisión en la síntesis de HEA? Lograr uniformidad atómica a 220 °C