Un horno de secado de temperatura constante de alta precisión es esencial para preservar la integridad estructural del biocarbón de alto rendimiento. Después de la eliminación de sales residuales mediante lavado ácido y enjuague, este equipo permite la eliminación completa de la humedad a una temperatura controlada de 105 °C. Este preciso paso de secado es la única forma de evitar que el agua residual ejerza fuerzas capilares que de otro modo harían que la delicada estructura de los poros colapsara.

El horno no es simplemente una herramienta de secado; es un estabilizador estructural. Su función principal es eliminar la humedad suavemente para garantizar que el biocarbón conserve su arquitectura microporosa y mesoporosa altamente desarrollada.

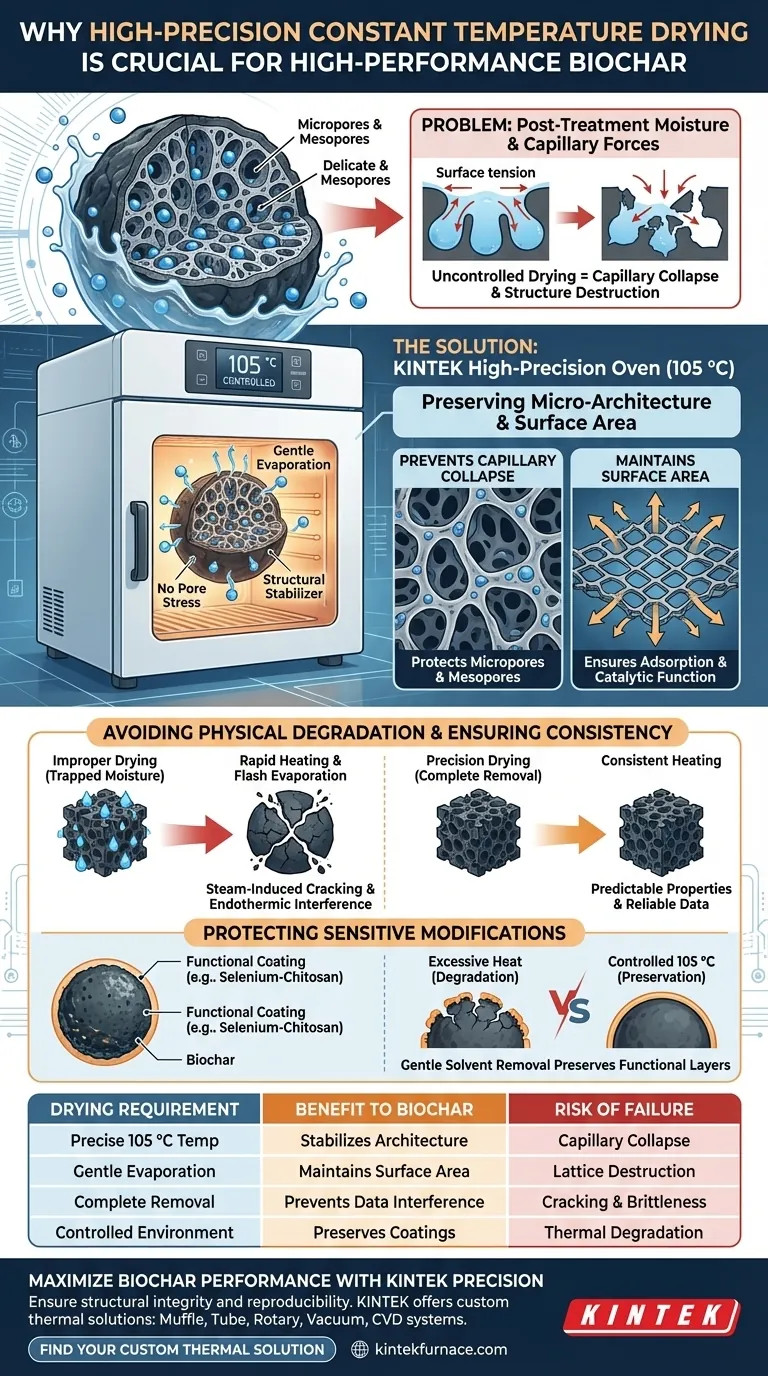

Preservación de la Microarquitectura

Prevención del Colapso Capilar

La función más crítica del horno de secado es la protección de la red interna del biocarbón. Cuando el biocarbón se lava, el agua llena sus poros.

Si esta agua no se elimina en condiciones controladas, la tensión superficial crea fuertes fuerzas capilares. Estas fuerzas pueden aplastar las paredes de los poros, destruyendo la estructura microporosa y mesoporosa que define al biocarbón de alto rendimiento.

Mantenimiento del Área Superficial

El biocarbón de alto rendimiento, como el derivado de la quitina, depende de una gran área superficial para su eficacia.

Al mantener una temperatura constante de 105 °C, el horno asegura que el agua se evapore a una velocidad que no estrese el esqueleto de carbono. Esto preserva la red de poros abiertos necesaria para aplicaciones de adsorción y catálisis.

Evitar la Degradación Física

Eliminación del Agrietamiento Inducido por Vapor

Más allá de las fuerzas capilares, la humedad no controlada presenta un riesgo durante cualquier procesamiento posterior a alta temperatura.

Si la humedad permanece atrapada dentro de la biomasa o el biocarbón, el calentamiento rápido puede causar una evaporación instantánea. Esta rápida liberación de vapor genera una presión interna que conduce al agrietamiento estructural y al colapso irregular del material.

Garantía de Estabilidad del Material

El secado constante previene deformidades físicas en el producto final.

Ya sea tratando cáscaras de coco o residuos de Rosa roxburghii, la eliminación completa de la humedad evita que el material se vuelva quebradizo o físicamente inestable. Esto garantiza que las propiedades físicas del carbono sigan siendo predecibles y robustas.

Comprensión de los Riesgos del Secado Inadecuado

El Riesgo de Interferencia Endotérmica

No eliminar toda la humedad físicamente adsorbida introduce variables experimentales significativas.

El agua residual actúa como un disipador de calor, creando efectos endotérmicos que absorben energía durante las etapas posteriores de calentamiento. Esto interfiere con la estabilidad de la temperatura de combustión y compromete la reproducibilidad de sus datos.

Degradación de Superficies Modificadas

Para el biocarbón modificado con capas funcionales, como el selenio-quitosano, la precisión de la temperatura es innegociable.

El calor excesivo durante el secado puede degradar estas modificaciones superficiales sensibles. Un horno de alta precisión permite una eliminación suave de disolventes, preservando las propiedades funcionales que a menudo son químicamente frágiles.

Garantizar la Calidad en la Producción de Biocarbón

Para maximizar el rendimiento de su biocarbón, debe adaptar su estrategia de secado a los objetivos de su material.

- Si su enfoque principal es el Área Superficial: Priorice un secado constante a 105 °C para evitar que las fuerzas capilares colapsen los microporos y mesoporos.

- Si su enfoque principal es la Química Superficial: Asegúrese de que la temperatura sea lo suficientemente baja como para eliminar los disolventes sin degradar los recubrimientos funcionales sensibles como el quitosano.

- Si su enfoque principal es la Consistencia del Proceso: Elimine el 100% de la humedad adsorbida para evitar que las reacciones endotérmicas distorsionen sus datos térmicos.

La precisión en el secado es el paso invisible que asegura la calidad visible del material de carbono final.

Tabla Resumen:

| Requisito de Secado | Beneficio para el Biocarbón | Riesgo de Fallo |

|---|---|---|

| Temperatura Precisa de 105 °C | Estabiliza la arquitectura microporosa/mesoporosa | Las fuerzas capilares causan el colapso de las paredes de los poros |

| Evaporación Suave | Mantiene el área superficial específica máxima | La tensión superficial aplasta la red interna |

| Eliminación Completa de Humedad | Previene la interferencia endotérmica en los datos | Agrietamiento inducido por vapor y fragilidad del material |

| Entorno Controlado | Preserva las capas superficiales funcionales sensibles | Degradación térmica de los recubrimientos modificados |

Maximice el Rendimiento de su Biocarbón con la Precisión KINTEK

No permita que un secado inadecuado comprometa la integridad estructural de su material. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de secado de alta precisión y sistemas térmicos avanzados, incluidos sistemas de mufla, tubo, rotatorio, de vacío y CVD, todos personalizables para sus requisitos de laboratorio únicos. Ya sea que esté trabajando con residuos de biomasa o recubrimientos funcionales sensibles, nuestro equipo garantiza la estabilidad y reproducibilidad que su investigación exige.

¿Listo para mejorar su producción de biocarbón? ¡Contáctenos hoy mismo para encontrar su solución térmica personalizada!

Guía Visual

Referencias

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el propósito principal de introducir continuamente gas argón de alta pureza? 4 roles críticos en la pirólisis solar

- ¿Por qué es necesario un tratamiento térmico de 800 °C para la fabricación aditiva de Ti6Al4V? Desbloquea la ductilidad y alivia el estrés

- ¿Cuál es el papel de los catalizadores homogéneos como Na2CO3 o KOH en la HTL? Aumentar el rendimiento y la calidad del biocrudo

- ¿Cuál es el propósito de usar un evaporador rotatorio o un horno de secado al vacío? Preservación de la calidad del polvo de SiC post-molienda

- ¿Cuál es la función de un horno de secado industrial en el pretratamiento de fibras de EFB? Optimizar el rendimiento y la calidad del biocarbón

- ¿Cuál es el propósito de tratar los polvos ADSC con hidrógeno? Purifique su material para una conductividad superior

- ¿Cómo garantiza una cámara de calentamiento con control de temperatura la precisión de las pruebas de AEMWE? Desbloquee datos fiables del electrolizador

- ¿Cuál es el objetivo de colocar piezas de aleación de titanio TC4 sobre almohadillas de amianto? Controlar el estrés y el choque térmico