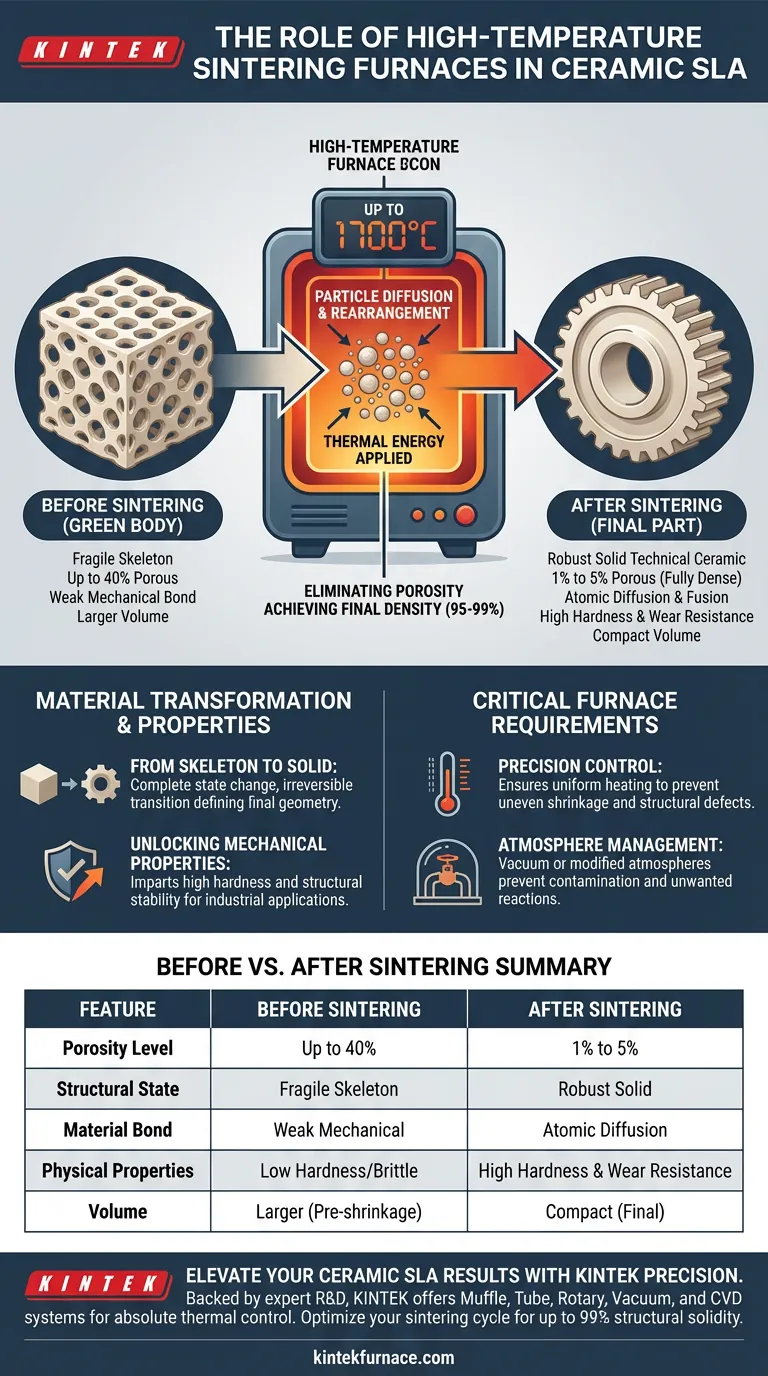

Los hornos de sinterización a alta temperatura sirven como el mecanismo crítico para la densificación en la etapa final de la Estereolitografía (SLA) cerámica. Al aplicar energía térmica extrema, a menudo alcanzando temperaturas tan altas como 1700 °C, estos hornos transforman el esqueleto cerámico poroso que queda después del proceso de desaglomeración en un componente sólido y de alto rendimiento.

Conclusión Clave: El horno de sinterización impulsa una transformación de fase física a través de la difusión de partículas, convirtiendo una pieza frágil con hasta un 40% de porosidad en una cerámica técnica densa con un 95% a un 99% de solidez estructural.

La Mecánica de la Densificación

Eliminación de la Porosidad

La función principal del horno es cerrar los vacíos dejados dentro de la estructura del material.

Antes de esta etapa, la pieza cerámica, a menudo denominada "cuerpo verde" o esqueleto poroso, contiene hasta un 40% de porosidad. El horno elimina estos huecos para lograr una entidad sólida.

Difusión y Reorganización de Partículas

El calor actúa como catalizador del movimiento atómico.

A temperaturas específicas por debajo del punto de fusión, las partículas cerámicas comienzan a difundirse a través de los límites. Se reorganizan y unen, fusionándose en una masa cohesiva sin convertirse en líquido.

Logro de la Densidad Final

El objetivo final es la integridad estructural.

A través de este procesamiento térmico, el componente alcanza una densidad final entre el 95% y el 99%. Esta alta densidad es esencial para que la pieza funcione como una verdadera cerámica técnica.

Transformación de Materiales y Propiedades

De Esqueleto a Sólido

El horno facilita un cambio de estado completo.

Lo que entra al horno como una estructura quebradiza y porosa sale como un objeto robusto y unificado. Esta transición es irreversible y define la geometría final de la pieza.

Desbloqueo de Propiedades Mecánicas

El proceso de sinterización dicta las características de rendimiento del material.

Al fusionar firmemente las partículas, el horno imparte alta dureza y estabilidad estructural al componente. Sin esta etapa de alta temperatura, la cerámica carecería de la resistencia al desgaste requerida para aplicaciones industriales.

Requisitos Críticos del Horno y Compensaciones

Necesidad de Control de Precisión

La sinterización no se trata solo de alcanzar altas temperaturas; se trata de controlarlas.

Los hornos deben tener una regulación precisa de la temperatura para garantizar un calentamiento uniforme. Una energía térmica inconsistente puede provocar una contracción desigual o defectos estructurales.

Gestión de la Atmósfera

El entorno dentro de la cámara es tan importante como el calor.

Para evitar la contaminación o reacciones químicas no deseadas, estos hornos a menudo operan al vacío o en atmósferas modificadas. Esta capacidad es vital para mantener la pureza de las cerámicas técnicas de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su proceso SLA cerámico produzca los mejores resultados, ajuste sus parámetros de sinterización a sus requisitos de rendimiento.

- Si su enfoque principal es la resistencia mecánica: Asegúrese de que su ciclo de horno esté optimizado para alcanzar los límites superiores de densidad (99%) a través de una difusión de partículas prolongada.

- Si su enfoque principal es la precisión dimensional: Priorice hornos con una uniformidad de temperatura superior para controlar con precisión la contracción y reorganización de las partículas.

El éxito de una impresión SLA cerámica depende no solo de la impresora, sino de la capacidad del horno para finalizar la física del material.

Tabla Resumen:

| Característica de la Etapa | Antes de la Sinterización (Cuerpo Verde) | Después de la Sinterización (Pieza Final) |

|---|---|---|

| Nivel de Porosidad | Hasta 40% Poroso | 1% a 5% (Totalmente Denso) |

| Estado Estructural | Esqueleto Frágil | Cerámica Técnica Sólida Robusta |

| Unión del Material | Unión Mecánica Débil | Difusión Atómica y Fusión |

| Propiedades Físicas | Baja Dureza/Quebradizo | Alta Dureza y Resistencia al Desgaste |

| Volumen | Mayor (Pre-contracción) | Compacto (Geometría Final) |

Mejore sus Resultados de SLA Cerámica con la Precisión KINTEK

La transición de un cuerpo verde frágil a un componente industrial de alto rendimiento requiere más que solo calor: requiere control térmico absoluto.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD. Nuestros hornos de alta temperatura están diseñados específicamente para gestionar los delicados requisitos de contracción y atmósfera de las cerámicas técnicas, asegurando que sus piezas SLA logren hasta un 99% de solidez estructural.

Ya sea que necesite perfiles de temperatura personalizados para geometrías complejas o cámaras capaces de vacío para la pureza del material, nuestros sistemas son personalizables para sus necesidades únicas de laboratorio o producción.

¿Listo para optimizar su ciclo de sinterización? Contáctenos hoy mismo para encontrar la solución de horno perfecta.

Guía Visual

Referencias

- Víctor Meana, Susana Martínez-Pellitero. Additive Manufacturing of Ceramic Reference Spheres by Stereolithography (SLA). DOI: 10.3390/app14177530

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere un experimento de control en blanco sin muestra? Garantice la precisión en la medición de la escala de óxido

- ¿Cuáles son las aplicaciones de los hornos de sinterización en la impresión 3D? Consiga piezas de alta resistencia para la industria aeroespacial y más

- ¿Qué factores influyen en el tiempo y la temperatura del proceso de recocido? Optimice su tratamiento térmico para obtener mejores resultados

- ¿Cuál es el papel del equipo de impregnación por vacío y presión en la síntesis de Fe3O4? Ingeniería de Fibra de Madera Magnética Maestra

- ¿Por qué es fundamental alcanzar un umbral de temperatura específico durante el proceso de carbonización de la turba? Desbloquee la metalurgia pura

- ¿Cómo simulan los hornos de reacción vertical la reducción en un alto horno? Recuperar hierro de los residuos de acero de manera efectiva

- ¿Por qué asar partículas de SiC para composites 2024Al/Gr/SiC? Optimizar la modificación superficial y la unión

- ¿Cómo garantiza un horno industrial de alta resistencia a la temperatura la calidad de la fibra de borosilicato? Domine la precisión térmica