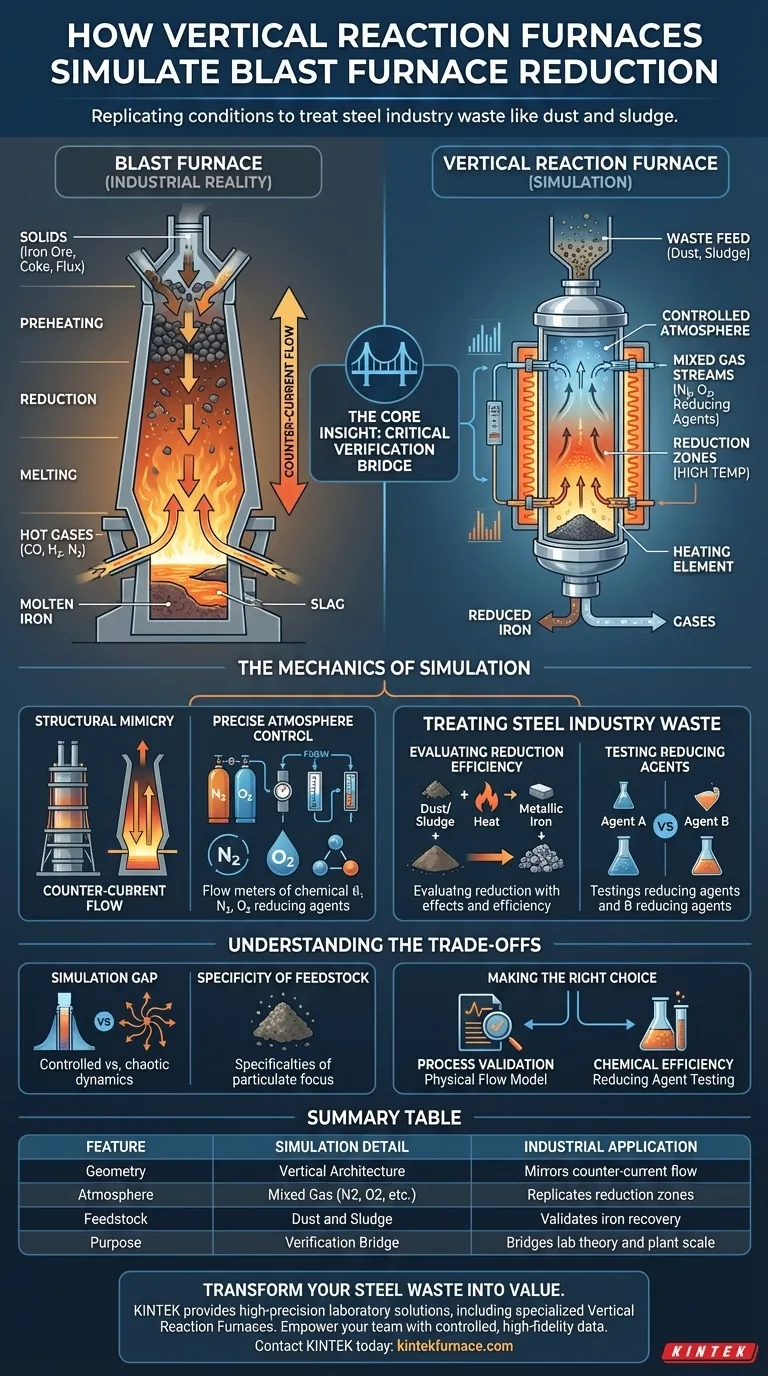

Los hornos de reacción vertical replican las complejas condiciones internas de un alto horno al combinar una arquitectura vertical especializada con controles atmosféricos precisos. Estos sistemas utilizan corrientes de gas mezclado a altas temperaturas para probar la eficacia con la que diferentes agentes reductores pueden recuperar hierro de los productos de desecho de la industria siderúrgica, como el polvo y el lodo. Al imitar estas zonas de reducción específicas, los ingenieros pueden evaluar los procesos de tratamiento sin interrumpir las operaciones reales de la planta.

La idea central: Los hornos de reacción vertical actúan como el puente de verificación crítico entre las teorías de laboratorio y la realidad industrial. Proporcionan un entorno controlado y de alta fidelidad para validar la eficiencia de la conversión de residuos en materias primas antes de escalar a operaciones completas de alto horno.

La mecánica de la simulación

Mimetismo estructural

El diseño físico del horno es estrictamente vertical para reflejar la geometría de un alto horno industrial. Esto permite a los investigadores replicar el flujo a contracorriente, donde los materiales sólidos descienden mientras los gases calientes ascienden a través de la chimenea.

Control atmosférico preciso

Para simular zonas de reducción específicas, los operadores pueden generar corrientes de gas mezclado exactas. El sistema permite la introducción de gases como nitrógeno y oxígeno, creando un entorno controlado que imita las condiciones químicas que se encuentran dentro de un horno en funcionamiento.

Tratamiento de residuos de la industria siderúrgica

Evaluación de la eficiencia de reducción

La aplicación principal de esta tecnología es probar la recuperación de hierro de los subproductos industriales. El horno mide la eficiencia con la que el polvo y el lodo que contienen hierro pueden reducirse nuevamente a hierro metálico bajo altas temperaturas.

Prueba de agentes reductores

Los investigadores utilizan esta configuración para comparar el rendimiento de varios agentes reductores. Estas pruebas comparativas ayudan a identificar los agentes químicos más efectivos para tratar los residuos antes de que se adquieran para su uso a gran escala.

Comprender las compensaciones

La brecha de simulación

Si bien estos hornos son un "puente crítico", siguen siendo simulaciones. Un horno de reacción vertical ofrece un entorno altamente controlado, que puede no capturar perfectamente las dinámicas físicas caóticas o las distribuciones de carga desiguales de un alto horno masivo en funcionamiento.

Especificidad de la materia prima

El sistema descrito está específicamente optimizado para material particulado como polvo y lodo. Si bien es muy eficaz para el análisis del tratamiento de residuos, los resultados pueden no traducirse directamente al comportamiento de materias primas más voluminosas o pellets de mineral de hierro grandes sin una correlación adicional.

Tomar la decisión correcta para su objetivo

Para maximizar el valor de las pruebas de hornos de reacción vertical, alinee su enfoque con sus necesidades operativas específicas:

- Si su enfoque principal es la validación de procesos: Utilice la estructura vertical para modelar el flujo físico de partículas, asegurando que sus materiales de desecho no interrumpan la aerodinámica del alto horno real.

- Si su enfoque principal es la eficiencia química: Aproveche los controles atmosféricos precisos para probar múltiples agentes reductores contra su composición específica de lodo para encontrar el mayor rendimiento al menor costo.

Al simular con precisión las zonas de reducción, los hornos de reacción vertical proporcionan los datos necesarios para transformar los residuos industriales peligrosos en valiosos insumos de producción.

Tabla resumen:

| Característica | Detalle de la simulación | Aplicación industrial |

|---|---|---|

| Geometría | Arquitectura Vertical | Refleja el flujo a contracorriente (gas hacia arriba, sólidos hacia abajo) |

| Atmósfera | Gas Mezclado (N2, O2, etc.) | Recrea zonas de reducción específicas |

| Materia prima | Polvo y Lodo | Valida la recuperación de hierro de residuos industriales |

| Propósito | Puente de Verificación | Cierra la brecha entre la teoría de laboratorio y la escala de planta |

Transforme sus residuos de acero en valor

¿Listo para optimizar sus procesos de reducción? KINTEK ofrece soluciones de laboratorio de alta precisión diseñadas para cerrar la brecha entre las pruebas y la realidad industrial. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorio, de vacío y CVD, junto con hornos de reacción vertical especializados, todos totalmente personalizables para sus necesidades únicas de tratamiento de residuos y metalurgia.

Capacite a su equipo con datos controlados y de alta fidelidad para maximizar la recuperación de hierro y reducir costos. Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución térmica personalizada.

Guía Visual

Referencias

- Menglan Zeng, Fawei Lin. Application of Waste Tire Carbon for Iron-Containing Dust Reduction in Industrial Processes. DOI: 10.3390/app15126504

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de secado al vacío? Garantizar la seguridad y la precisión en las pruebas de mortero

- ¿Por qué se requiere un enfriamiento rápido durante la preparación de fertilizantes de vidrio amorfo? Aumentar la solubilidad de los nutrientes

- ¿Cuál es el propósito de utilizar un horno de secado por explosión termostático eléctrico de laboratorio en el pretratamiento de lodos? Eficiencia y Precisión

- ¿Por qué es necesario un equipo de secado de precisión para esqueletos cerámicos porosos de mulita? Evitar grietas y garantizar la integridad

- ¿Cuáles son las ventajas de utilizar el método de flujo de estaño? Crecimiento de cristales únicos de alta calidad Eu5.08-xSrxAl3Sb6

- ¿Cuál es el mecanismo de uso de TeCl4 como agente de transporte gaseoso? Cultive cristales únicos de alta integridad con facilidad

- ¿Cuál es el propósito del argón de alta pureza en la preparación de la aleación Fe60Co10-xNi15Cr15Six? Garantizar la pureza para el recubrimiento láser

- ¿Cómo facilitan las mallas computacionales estructuradas la simulación de límites geométricos complejos? Diseño Maestro de Hornos